SCS – RBRS & SP Sistemi ( Kauçuk Bant Tamir Sistemi & Koruyucu Astar Sistemi) ıslak yuzeye ıslak püskürtmeye ve dakikalar içerisinde kimyasal olarak kaynamaya uygun olarak tasarlanmıs, gelişmiş %100 katı astar ve %100 saf poliüre içeren bir formulasyon evlililğinden olusmaktadır. SCS’nin benzersiz, Shield-Prime SP’si ( Koruyucu Astar) özellikle, potansiyel olarak tehlikeli solvent dağlaması veya düşük parlama noktalı, yüksek solvent içerikli astarların kullanımı olmaksızın, kauçuğa yapışması için formülize edilmiştir. RBRS, astar ile kauçuk konveyör bant arasındaki ve akabinde astar ile poliüre arasındaki fiziksel çapraz bağlantıyı kullanmaktadır.

RBRS sistemi kullanıcıya, hasarlı sistemine soğuk tamir yapmasına veya bant arızasına/duruşuna sebebiyet verecek bir çelik telin saptanması neticesinde, komple bant değişimine gerek kalmadan, zamanında ve etkili şekilde, kauçuk bant sistemlerinin ömrünü uzatma ve onları yenileme imkanı verir. RBRS ” Saf ” Poliüre’nin gelişmiş formülü, en uzun yeniden kaplama süresine imkan verir ve katmanlar arası bütünlüğü korumak için tasarlanmıştır.

RBRS sistemi %100 katı maddeden oluşmaları neticesinde (solventleri, sadece temizlik amacıyla kullanımlarına imkan vererek minimize eder) kauçuğun yapışması için ısıtılmasını gerektirmez ve kauçuğa %100 yapışmayı sağlar. Öyle ki, astar/poliüre soyulmadan önce kauçuk uyum içerisinde kopmaktadır.

RBRS sistemi, 1 – 2 saatlik uygulama süresinin ( uygulama anındaki kaplama ve malzeme sıcaklığına bağlıdır ) ardından tekrar devreye alınabilir. Bu şekilde günler ya da haftalar sürecek olan duruş süreleri saatler seviyesine indirgemektedir.

Poliüre onarımı, aynı uygulama koşulları altında orijinal kauçuktan daha uzun süre dayanabilmektedir (kimyasal maruziyete bağlı olarak değişebilir).

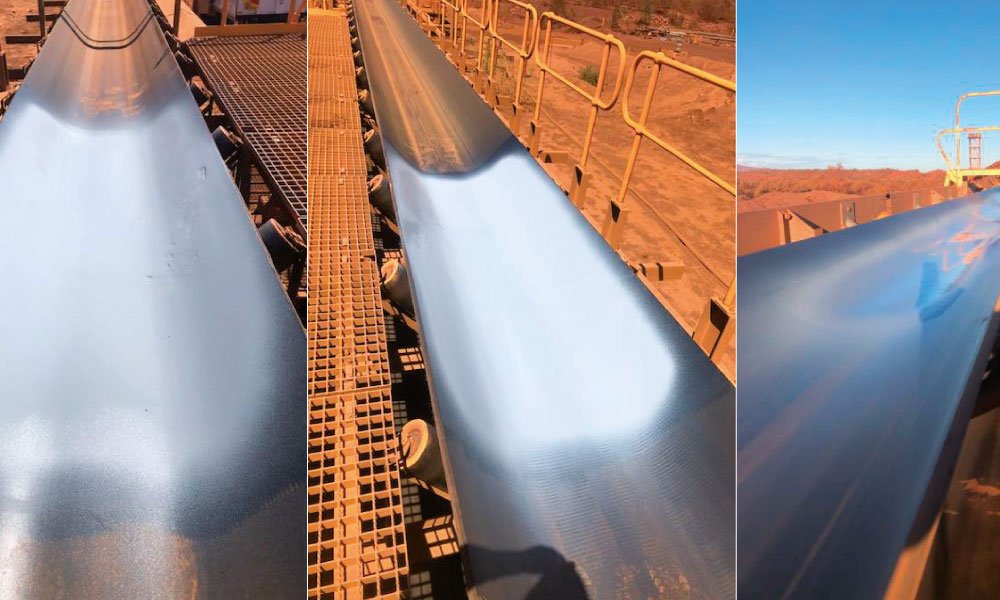

Batı Avusturalyada gerçekleştirilen saha testi – Gerçek hayattan örnek

Saha teknik verileri

Tarihsel olarak, saha deneme kauçuk konveyör bandının yaklaşık on beş (15) yıllık bir beklenen yaşam döngüsü vardır. Ancak bazı bantların, taşıdıkları cevherden kaynaklanan veya yanlış ayarlanmış çelik yan silgiler nedeniyle meydana gelen hasarlar sebebiyle 12 aydan daha kısa surede değişimleri gerekirken, başka bantların değişim zamanlarından 10 yıl daha fazla çalıştıkları görülebilmektedir.

RBRS 1 saha testi konveyörü, bölgede çalışan 2 ayrı madenden beslenmekte, 2 tambur ekseni (baş ve kuyruk) arası mesafesi 20 km, bant genişliği 1,05 m olup 6,5 m/s hızda çalışmaktadır. Bant komple turunu 51,3 dakikada gerçekleştirmekte, günde 19 saat calısmaktadır ve yaklasık saatlik tonajı ise 3.000 tondur (57.000 ton/gun).

RBRS Uygulama örneği

Son kullanıcı, yüklenici firma B&M ile 30 m uzunluğunda, çelik kordların gözüktüğü hasarlı bölgenin tamiri için anlaşma imzalamıştır.

Yüklenici firma B&M yetkilileri Richard Spreadborough ve Brad Gilbert, TIAD firmasından Gregg Matthews ve Polyurea WA firmasından Peter Reynolds ile beraber iş başlangıç eğitimleri ve yasal izin gerekliliklerini de kapsayan tamir işlemi hazırlıklarını gerçekleştirmek için sahaya gitmişlerdir.

28 Temmuz 2019’da çalışmalar başlamış olup, konveyör astar ve poliüre için hazırlanırken, hasarlı alanların (açıktaki teller) kesintili ve onarılması istenen bölgenin 30m’den çok daha uzun olduğu gozlemlenmiş ve toplam hasarlı alan uzunluğunun 97m olduğu tespit edilmiştir. Müşteri, bant değişimini Temmuz 2020’ye kadar öteleyeceklerini, bu bağlamda B&M firması yetkililerinden, mevcut zaman içinde mümkün olan onarımı yapmalarını talep etmişlerdir.

31 Temmuz 2019’da RBRS ile biri 80m ve diğeri 40m olmak üzere iki bölgesel onarım yapılarak çalışmalar tamamlanmıştır ve konveyör 3 Ağustos 2019’da tekrar devreye alınmıştır. Bu onarım ile, 12 haftalık bir süre boyunca herhangi bir arıza olmadan çalışma ve bu zaman dilimi içerisinde 4.8 Milyon ton malzeme taşınması hedeflenmiştir.

Temmuz ayında yapılan orijinal onarımın ardından, konveyörun devreye alınmasından 90 gün sonra, başlangıç tarihinden ise 12,8 hafta sonra, konveyör üzerinden tahmini olarak 5,0-5,1 milyon ton malzeme taşınmasını takiben, 31 Ekim 2019 tarihinde son performans kontrolleri gerçekleştirilmiştir. Onarılan alan, sadece yüzeysel izler göstermiş olup, konveyörde katmanlara ayrılma veya soyulma belirtisi göstermemiştir. Bunun aksine, orijinal bandın rengindeki farklılık, onarılan bölümü tanımlamanın tek yoludur. RBRS tarafından elde edilen çapraz bağlantılı füzyon hiçbir şekilde başarısız olma belirtisi göstermemektedir, hatta maden sahası personelinden bazılarının yorumları, aşınma değerlerinin kaucuk bantın kendisinden daha iyi olduğu yönündedir.

RBRS Kullanımının Fayda/Maliyet analizi

RBRS 1 Denemesi, büyük sert kaya konveyör operasyonlarının potansiyel tasarruflarının çok iyi değerlerde olduğunu göstermektedir. RBRS Deneme konveyöru 1 için toplam bant değişiminin yaklaşık maliyeti 81 milyon dolardır.

Konveyör bant ekonomik ömrünün 15 yıl olduğu göz önünde bulundurulduğunda, her yıl için operasyonel maliyet 5,4 milyon dolar olarak hesaplanmaktadır.

Grafik 1, konveyör bantın erken arızalanması ve 15 yıllık tahmini süreyi doldurmaması durumundaki yıllık maliyeti göstermektedir. Bu hesaplama, 81 milyon $ tutarındaki değiştirme maliyeti, eski bantın kaldırılması, yeni bantın hazırlanması ve yerleştirilmesindeki işçilik maliyeti ve çalışma değiştirilme için durduğunda ortaya çıkan Kayıp Gelir Fırsatı (LRO) temel alınarak yapılmıştır (bu da değiştirme maliyetleri içinde 350 bin $/saat ile en büyük payı almaktadır). Onarımı yapılan RBRS’nin kullanılması durumunda beklenen 14-15 yıllık çalışma süresinin tam olarak karşılanacağını esas alarak yıllık 0.5 milyon $ maliyet hesabını kullandık. RBRS’nin “bantın kendisinden bile daha iyi” çalıştığına dair geri bildirimler gelse de bu aşamada Bant Ömrünün (LOB) kısalıp kısalmadığını tam olarak bilememekteyiz.

Bu durumda, 15 yıllık dönemde toplam maliyet (% 9’u bant değiştirme maliyeti olmakla birlikte) tahminen 7 milyon $ artar. Yıl başına 5 milyon $ tutarındaki tasarruf, kayışın 15 yıllık ömründe onarıma gitmediği her yıl için realize edilecektir.

Burada not alınması gereken nokta, 15 yıl tahmininin mevcut saha beklentilerine dayanmasıdır. Ömrünü uzatmak amacıyla RBRS’nin sadece gerektiği zaman kullanılması, tahmin edilen ömrünün çok ötesinde bir süre çalışmasını sağlayacaktır.

Grafik 2, bantın değiştirildiği yıla göre ton başına maliyeti göstermektedir. Bant, 15 yıl boyunca, yıllık 20Mton yük ile, herhangi büyük bir onarım geçirmeden kullanılırsa, yıl başına maliyet 0,26$/t üzerinden hesaplanırken, kayışın erken değiştirildiği her yıl için bu maliyet artar: 10 yıl = 0,39 $/t, 5 yıl = 0,79 $/t vb. 0.5 milyon $ tutarını yıllık tahmini onarım ve işçilik maliyeti olarak alırsak, ton başına maliyet, 15 yıllık süreyi göz önünde bulundurduğumuzda, bantın erken değiştirilmesine göre 0,28 $/t gibi dikkat çekici bir değere karşılık gelir.

Sonuçlar

Denemeler göstermiştir ki, RBRS sistemi, büyük kaya cevheri parçalarının taşınmasındaki aşınma özellikleri yanında mükemmel yapışma niteliklerine de sahiptir. Bu, bakım maliyetlerinde sağladığı önemli azalmayla madencilik firmaları ve malzeme taşıma operasyonları için büyük bir avantaj anlamına gelir. Ayrıca, bantın, çelik telin sıyırıcıya takılması neticesinde beklenmedik bir anda arızalanması ve ardından da değiştirilme işleminin yapılması riskini de azaltır. RBRS sistemi, solventsiz olması ve ciddi toplam katmansal ayrılmalar yerine bölgesel yırtılmalar üzere tasarlanmış olması ile, arıza durumunda insan hayatını ve ekipmanı riske edecek durumların önüne geçer. Bu da RBRS’yi konveyör onarım sistemlerinde ön sıraya taşır.