Bir sığır eti işleme/imalat tesisi olan Washington Beef’in, malzeme taşıma sistemini tek hatlı bir ölçekleme/etiketleme işleminden, çift hatlı ölçekleme/etiketleme işlemine taşıması ve genişletmesi gerekiyordu. Sistemin, depolama soğutucusunda bulunan yeni bir paletleme tasnif asma katını da beslemesi gerekiyordu. Kasalar tek bir hatta paketleniyor ve kapalı kasalar doğrudan kasa sızdırmazlık kaplayıcıya ve manuel paletlemeye taşındığı tek ölçekli bir hattan gönderiliyordu. Çerçevelenmiş kasalar, iki çerçeveleyiciyi besleyen ağırlık konveyörüne 90 derecede aktarılıyor ve ardından paletleme konveyörüne itiliyordu. Yeniden işleme gereken vakalar veya okunmayanlar, ağırlık konveyörüne yeniden işlemek üzere yönlendiriliyordu. Eski malzeme taşıma sistemindeki işlemler, yaşanan darboğazları daha sık hale getirirken Washington Beef’in, siparişleri hızlı ve doğru bir şekilde karşılama yeteneğini artırması gerekiyordu.

Sistem esnekliğinin artırılması, envanter kontrolünün iyileştirilmesi, üretim oranının artırılması, yaralanma ortaya çıkma ihtimalinin azaltılması ve normal tesis operasyonlarında en az kesinti gibi talepleri olan Washington Beef, çözüm için Cisco-Eagle’a başvurdu.

Çalışırken iyileştirilen sistem için çok aşamalı kurulum

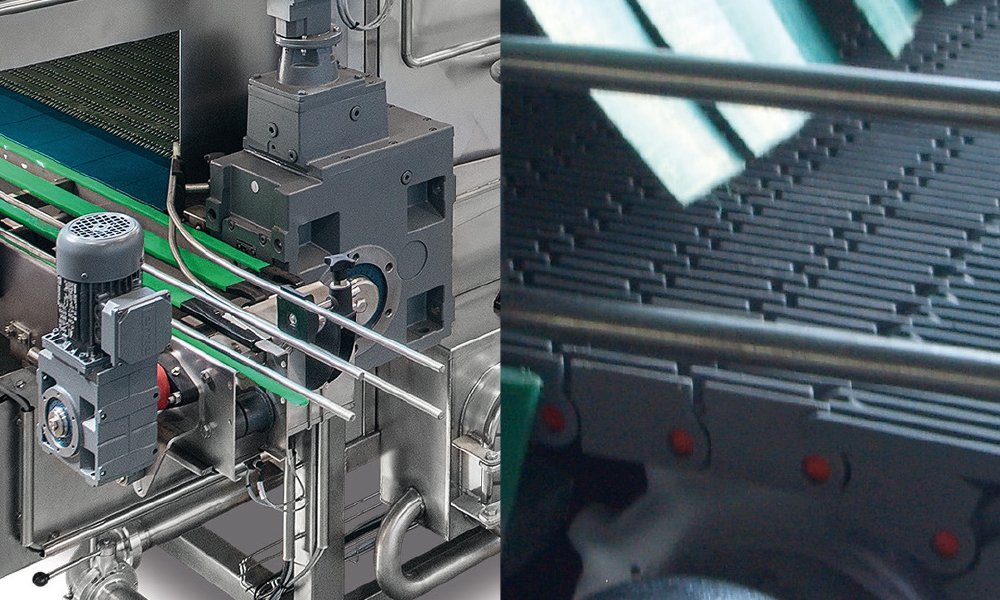

Çalışmakta olan et işleme tesisinde aşılması gereken engeller nedeniyle projenin uygulanmasında çok aşamalı bir kurulum yaklaşımı benimsendi. Kasa taşıma sisteminde, güney paketleme konveyörüne yeni bir paralel hat eklendi. Bu, yeniden işlenecek vakaların herhangi bir nedenle herhangi bir ölçek hattına taşınmasına imkan tanıyacaktı. Sızdırmazlığı sağlanacak kasalar öncelikle batı hattında taşınacaktı, bu da onların hareket halindeki terazi hattından doğrudan kasa sızdırmazlık bölgesine gitmelerine olanak tanıyacaktı. Doğu hattında sızdırmazlık yapılacak kasalar, 90 derecelik bir açıyla ağırlık konveyörüne yönlendirilecek ve kasa sızdırmazlık hattını besleyen hatta manuel olarak verilecekti. Doğu hattında çerçevelenecek kasalarsa doğrudan kantar hattının sonundaki kasa çerçeveleciye iletilecekti. Operatörler ayrıca, bağlanacak kasaları batı ölçeği hattına bağlanan ikincil bir bağlama hattına yönlendirebiliyordu. Her iki terazi hattından gelen kasalar, iki terazi hattının üzerindeki asma katta bulunan 2-1 birleştirme konveyörüne taşınacaktı. Vakalar daha sonra tasnif asma katını besleyen tek bir hat üzerinde birleştirilecekti. Kasaların yokuş yukarı hareket edecek veya üç paletleme platformundan birine yönlendirilmek üzere taranacak ya da kasa, manuel paletleme için karusel döngüsüne devam edecekti. Mürekkep püskürtmeli yazıcının tanımlama için bu kasaları işaretlediği sistemde, okunmayan veya barkodları bozuk olanlar da döngüye gönderilecekti.

Sistem entegrasyon süreci:

- Tüm kontrolleri ve iletişimi içeren hareket halindeki yeni kantar hattı bağlantılarının ilk 3 hafta sonu önceden kurulması ve çalışır durumda olması gerekiyordu.

- 3 bağlantıdan ilki, yeni ölçek hattının paket besleme konveyörlerine bağlanmasını ve koli mühürleyicinin geçici olarak yeniden konumlandırılmasının yanı sıra, yeniden işleme için konveyörlerin geçici olarak kurulmasını, koli sarım hattını ve mevcut hat bağlantılarını içeriyordu.

- Sırada mevcut kantar hattının yer değiştirmesi vardı. Mevcut terazi sisteminin taşınması, birkaç konveyör modifikasyonu ve mevcut paketleme konveyörlerine bağlanmayı gerektirdi. Mevcut kantar hattının taşınmasına ek olarak yeni kantar hattına kurulan geçici konveyörlerde kalıcı değişiklikler yapıldı.

- 3 bağlantıdan ikincisi, mevcut kantar hattının test edilmesinden ve faaliyete geçmesinden kısa bir süre sonra gerçekleştirildi.

- Kasa sızdırmazlık alanının genişletilmesiyle bağlantılı olarak, ikinci bir ekip de tasniflerin bulunduğu asma kata yerleştirilmiş malzeme taşıma ekipmanını kurdu. Bulunan ekipman, dakikada 40 kasayı işlemek üzere tasarlanan bir 90′ SC bant ayırıcı, besleme paletleme platformları ve bir paletleme karuseli içeriyordu. 3 paletleme platformunun her biri, tasnif makinesinden çıkan bir yer çekimi biriktirme konveyörü ve operatörlere ergonomik olarak elverişli bir manuel paletleme işlemi sağlamak için özel olarak tasarlanmış sekiz palet kaldırıcıdan oluşuyordu.

- Üçüncü sistem bağlantısı, koli kapatıcının son konumuna getirilmesinden ve kalan konveyörlerin iki ölçek hattından tasnif ara kat besleme konveyörlerine kurulmasıyla tamamlanıyordu.

- Yeni ölçek hattı faaliyete geçtiğinde, üç sistem bağlantısından ilki uygulandı. İlk bağlantı, Cisco-Eagle’ın mevcut paletleme hattını beslemek için mevcut bir otomatik koli kapatıcıyı ve geçici konveyör değişikliklerini yeniden konumlandırmasını gerektirdi. Ayrıca mevcut paketleme konveyörlerine kalıcı bir bağlantı yapmak zorunda kalındı. Yeni kantar hattının kabulünün ardından, mevcut kantar çizgisi yeni kalıcı konumuna taşındı.

Artan kontrol ve operasyon esnekliği

Cisco-Eagle’ın yeni konveyör sistemiyle elde edilen iyileştirmeler arasında gelişmiş bilgisayar kontrolü, operasyon esnekliği, daha iyi ergonomi ve geliştirilmiş müşteri hizmetleri yer aldı. Cisco-Eagle projeyi, Washington Beef’in günlük üretim programlarını sürdürmesine izin verecek şekilde birkaç ay boyunca uyguladı. Arıza süresini en aza indirmeye yönelik bu yaklaşım, Washington Beef, Cisco-Eagle ve tesis inşaatı planlamasında yer alan diğer taraflarca kapsamlı bir planlama yapılmasını gerektirdi.