Konveyör sektörünün lokomotif kuruluşları arasında yer alan Mimsan Konveyör, beyaz eşya, cam, lojistik ve depolama sektörleri başta olmak üzere otomotiv, gıda ve diğer sektörler için konveyör sistemleri üretiyor. Otomatik otopark ve otomatik depolama sistemlerini yerli olarak üreten ilk firma olan Mimsan Konveyör, depolama ve ayrıştırma sistemleri, sevkiyat hatları, montaj hatları ve özel çözümler üreterek, müşteri talepleri doğrultusunda anahtar teslim projeler sunuyor. Artan e-ticaret faaliyetleri ve pandemiyle birlikte kriz yaşayan lojistik sektörünü radarına alan firma, sektörün gereksinimlerini göz önüne alarak geliştirdiği Tilt Tray Sorter sistemi ile lojistik firmalarının yaşadığı yoğunluğa inovatif bir çözüm sunuyor.

Piyasaya sundukları Tilt Tray Sorter sisteminin detayları ve firmanın faaliyetleri hakkında keyifli bir röportaj gerçekleştirdiğimiz Mimsan Konveyör Kalite Yönetim Temsilcisi Gülden Çetin Abacı ve Mimsan Konveyör Proje Koordinatörü Murat Küçük, ürünün ayrıntılarını dergimizle paylaşıyor. Mimsan Konveyör olarak üretimlerinin yüzde 85 ile 90 arasında yerlilik oranına sahip olduğunu aktaran firma yetkilileri, “Lojistik sektöründe firmaların arayışına uygun bir çözüm üreterek, daha önceden büyük finansal yatırımlarla kurulabilen bu sistemi modüler ve ulaşılabilir bir hale getirdik. Ürünün patent başvurusunu tamamladık, çok kısa süre içinde tescillenmiş olacak” diyor.

Mimsan Konveyör’ü tanıyabilir miyiz?

Mimsan, 1977 yılında ilk olarak konveyör sistemleri üreterek faaliyetline başlıyor. Artan üretim kapasitesiyle birlikte dünyanın sayılı firmalarıyla çalışarak, işlerini daha da büyütüyor. Ürettiğimiz ürünlerin, imalat süreçlerine uygun olarak tasarlanan 7 bin 500 metrekarelik üretim tesisimizde yönetim, üretim, Ar-Ge, proje mühendisliği gibi çeşitli departmanlarda 80 kişilik bir çalışma ekibimiz bulunuyor. Proje bazlı ve çözüm odaklı çalışan bir firma olduğumuz için müşterinin ihtiyacı doğrultusunda sistemler üretiyor, testlerini yapıyor daha sonra montajını tamamlayarak devreye alıyoruz.

Müşteriye özel yeni ürünler sunduğumuz için ürünlerimizin birçoğu kendi içerisinde Ar-Ge olarak sınıflandırılabilir. 2000’li yıllarından başından bu yana birçok ülkeye ihracat gerçekleştirdiğimizi de söyleyebiliriz.

Üretimde yüzde 90’a varan yerlilik oranı ile konveyör sektörünün öncü firmaları arasında yer alıyorsunuz. İç pazar ve ihracat faaliyetleriniz bahsedebilir misiniz?

Yüzde 85-90 oranında yerlilik oranına sahip bir firma olarak çözümlerimizin çok büyük bir kısmını kendimiz üretebiliyoruz. Bu sayede de termin sürelerimiz çok hızlı ve yurt içi müşterilerimiz için ulaşılabilir konumdayız. Firma olarak konveyör sistemlerinde özellikle beyaz eşya, cam ve lojistik sektörlerine yönelik uzun yıllardan bu yana ürünler ve projeler üreten bir firma olduğumuz için bu sektörlerdeki bütün süreçleri tanıyor ve ihtiyaçları biliyoruz. Tecrübemiz ile firmalarla know-how’mızı paylaşıyor ve neye ihtiyaç duyacaklarını, nerelerde risk olabileceğini öngörüyoruz. Avrupalı rakiplerimize göre aynı kaliteyi yerli imkanlarla daha ekonomik şartlarda sunuyoruz.

İç pazarda kendini ispatlamış bir firma olarak yurt içi müşterilemizin yurt dışında kurdukları fabrikalarla başlayan ihracatımız, birçok ülkede gerçekleştirdiğimiz projelerle devam etti ve ediyor. İhracat bölgelerimiz, müşterilerimizin yatırım yapma kararı ile ilgili farklılık gösterebiliyor. 20’den fazla olan ülkeye ihracat gerçekleştiriyoruz ve yıllara göre değişiklik gösterse de ortalama olarak ciromuzun yüzde 40’ını ihracat satışlarımız oluşturuyor.

Pandemiyle birlikte büyük bir yoğunluk yaşayan lojistik sektörüne yönelik sunduğunuz çözümlerden söz edebilir misiniz?

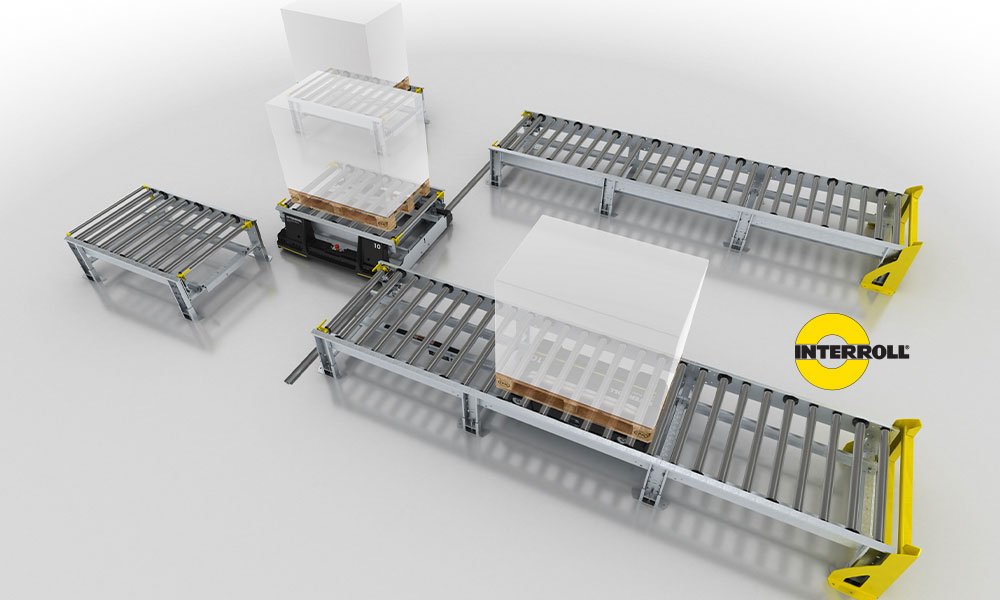

Lojistik sektörüne uzun yıllardan beri teleskobik konveyörler, bantlı, eğimli ve spiral konveyörler gibi tesis içerisinde ihtiyaçları karşılayabilecek anahtar teslim projeler üretiyoruz. Pandemiyle birlikte özellikle lojistik sektöründe ciddi hareketlenmeler oldu. Ticaretin olağan akışıyla lojistik sektörünün üzerine düşen yük her yılda yüzde 15 oranında artarken, çoğalan e-ticaret faaliyetleri ve pandemi lojistik sektörü üzerinde yoğun bir iş gücü oluşturdu. Sektör bu iş gücünü karşılayamaz hale geldi ve lojistik firmaları daha otomasyonel çözüm arayışına girdi. Biz de bu noktada var olmaya gayret göstererek, lojistik sektöründeki ayrıştırma, elleçleme ve taşımalara yönelik tecrübemizi Tilt Tray Sorter’ sistemimiz ile piyasaya sunduk.

Tilt Tray Sorter, normalde insanlar tarafından ellerinde barkod okuyucularla yığınlar içindeki ürün ya da malzemelerin okutulup, istasyonlar şeklinde ayırdıkları yoğun iş gücü gerektiren noktaya çözüm sunuyor. Bu ürün, tamamen konveyör üzerinde barkodların okutulduktan sonra adreslere göre nasıl ayrıştırılacağının otomatik olarak yapıldığı bir sistemi içeriyor. Sistemi dünyada daha önce de kullananlar vardı fakat çok büyük finansal yatırımlar gerekiyordu. Hızlı, hassas, verimli, doğruluğu olan, modüler yapısıyla esnek ve basit kullanım ara yüzü ile her kullanıcıya uygun olarak ürettiğimiz bu ürün için küresel ölçekte bir patent başvurusu gerçekleştirdik. Şu anda bu sürecin içindeyiz ve çok kısa süre sonra tescillenmiş olacak. Ürünümüzün kendisine ait olan “Master Sorter” dediğimiz bir markası da var.

Tilt Tray Sorter’ın teknik özellikleri ve kullanıcıya sunduğu avantajlar nelerdir?

Burada işin tek manuel tarafı, barkod okuyucunun hatasız bir şekilde ürünü okuyabilmesi için ürünün yönünün ayarlanması. Sistem ondan sonraki sürecin tamamını otomatik ilerletiyor. Devreye aldığımız Tilt Tray Sorter sistemleri, 1 m/sn taşıma hızı ile saatte 6 bin ürün ya da malzemenin, 24 ile 48 farklı lokasyon için ayrıştırma ve elleçlemesini yapabiliyor. İhtiyaçlar doğrultusunda artırılabilir modüler yapısı bulunan bu makine, kontrol kısmında elleçleme işlemini firmaların kendi ERP (Enterprise Resource Planning) sisteminden çekiyor. Farklı bir makineyle tekrar işlem yapılmasının gerek-mediği bu akıllı makine, ERP’den bilgileri alıp, elleçleyip daha sonra genel bilgilerle birlikte ERP’ye ne kadar ürünün hangi lokasyonlar için ayrıştırıldığı bilgisini yükleyebiliyor.

Yazılım ve kontrol anlamında oldukça akıllı olan bu makine, mekanik anlamda ise ol-dukça basic bir yapıda tasarlandı. Sahadaki kullanıcıların yarım günlük bir eğitimle kul-lanmaya başlayabilecekleri kullanıcı dostu olarak tanımlayabileceğimiz bir ara yüze sa-hip. Ürün; ekolojinin, çevrenin, enerjinin son derece önemli olduğu bu dönemde, her türlü enerji ve ekipmandan tasarruf sağlıyor.

Mimsan Konveyör olarak tamamlamış ol-duğunuz TÜBİTAK projeleri bulunuyor. Tek-nolojik bir firma olarak bu projeler ve Ar-Ge çalışmalarınız hakkında bilgi alabilir miyiz?

Firma olarak TÜBİTAK ile projelerimiz 2008 yılında başladı. Otomatik otopark ve otomatik depolama sistemlerini yerli olarak üreten ilk firma olarak, ürünün Türkiye’de ilk defa üre-tilmesi klasmanında yer alan 1501 ve 1507 kategorilerinde TÜBİTAK tarafından onayla-nan 2 projemiz var. KOSGEB tarafından da aldığımız Ar-Ge projeleri bulunuyor. Genelde proje üreten ve projeye yönelik çalışan bir fir-ma olduğumuz için Ar-Ge çalışmalarını aktif olarak sürdürüyor ve yenilik üretiyoruz.