Küresel çapta 15 üretim tesisi, 20 şube ve 550’den fazla distribütör ağıyla 80 ülkede varlığını sürdüren Bonfiglioli, katıldığı WIN EURASIA Fuarı’nda verimlilik odaklı ürettiği yeni IE4 motorunu ve konveyör sektörü için geliştirdiği otomasyon odaklı çözümünü sergiledi. Fuarda keyifli bir sohbet gerçekleştirdiğimiz Bonfiglioli Türkiye’den Uygulama Mühendisi Emre Görkem Öztürk, konveyör sektörüne yönelik sundukları inovatif çözümün detaylarını ve ürettikleri yeni IE4 motorun avantajlarını dergimizle paylaştı.

80 ülkede faaliyetlerini yürüten Bonfiglioli hakkında genel bir bilgilendirme yapar mısınız?

1956 yılında Bologna’da üretime başlayan İtalyan merkezli global ve inovatif bir firmayız. Redüktörle başlayan üretim sürecimiz şu anda birçok sektöre sunduğumuz geniş ürün yelpazemiz ile devam ediyor. Ürünlerimizi redüktörler, motorlar ve invertörler olarak 3 ana başlıkta inceleyebiliriz. Bu ürün gruplarımız; tarım ve ormancılık, inşaat, gıda ve içecek, e-mobilite, lojistik, denizcilik, madencilik, demir-çelik, ambalaj, rüzgar türbinleri ve geri dönüşüm gibi farklı alanlardaki birçok sektörde kullanılıyor. Yenilikçi, dinamik ve çözüm odaklı bir şirket olarak, global çapta birçok ülkede konuşlanan üretim, montaj ve şube ağımız ile dünyanın her yerine hizmet sağlıyoruz.

Üretim çeşitliliğiniz ile ekosistem kurabilen öncü firmalar arasında yer alıyorsunuz. Konveyör sektörüne sunduğunuz yeni çözüm hakkında bilgi verebilir misiniz?

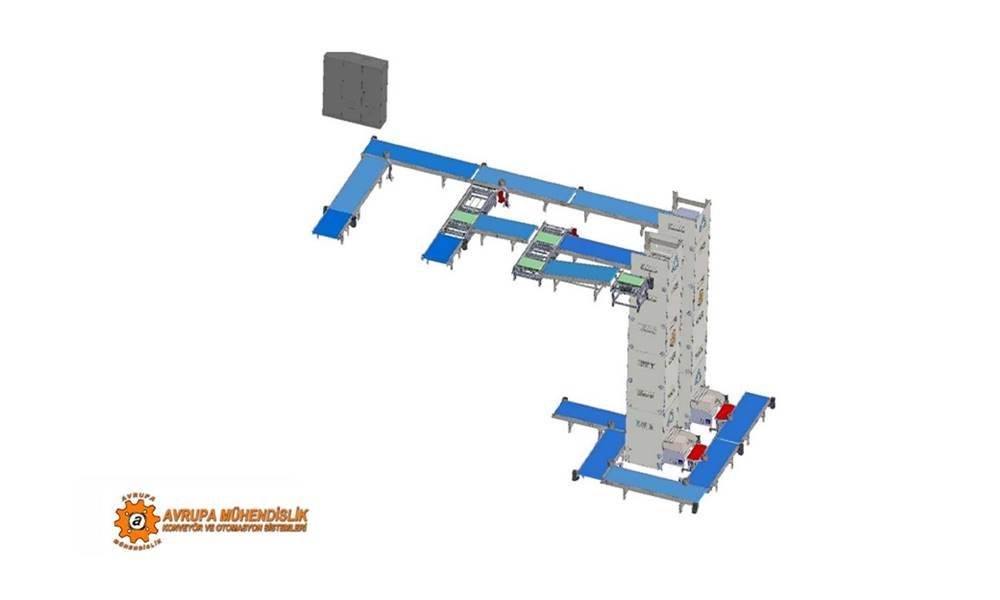

Standımızda farklı sektörlerde ve çeşitli aplikasyonlarda kullanılan bir konveyör sistemi bulunmakta. “Smart Conveyor” adını vermiş olduğumuz bu konveyör sisteminde bulunan dört ana bileşenden üçü Bonfiglioli imalatıdır. Buradaki amacımız, bu konveyör sistemini Endüstri 4.0’a uygun hale getirebilmektir. Sisteme IoT ve bulut sistemini entegre ederek; telefon ve tablet gibi elektronik cihazlardan kontrol edilebilen, sistem kontrolü için önlem ve hızlı aksiyon alınabilen bir hale getiriyoruz. İnvertörlerimizi, endüstri 4.0 ve IoT kavramlarına entegre etmek için geliştirdiğimiz bulut sistemi ile konveyörün sahibi, imalatçısı ya da son kullanıcısı sistemin kontrolünü ve düzenlenmesini sağlayabiliyor, sistemi anlık olarak takip edebiliyor ve sisteme dair aksiyonlarını alabiliyor. Condition Monitoring yani Durum İzleme; gelişen veya gelişebilecek bir arızayı gösteren önemli bir değişikliği tanımlamak için makinelerde durum parametrelerini izleme işlemidir. Bakım ve üretim departmanları için önem teşkil eden bir yöntemdir.

Tanıtımını yaptığımız ekosistemde, sistemin hızı, devri, tüketim değerleri ve sistemde çekilen akım değerleri gibi birçok fonksiyonun canlı takibi, kontrolü ve ayarı sağlanabiliyor.

Bonfiglioli olarak, dünya devi firmaların yeni uğraşmaya başladığı ekosistem kurma kavramını yapabiliyoruz. Sistemde kullanılan motor, redüktör ve invertörleri ürettiğimiz için son kullanıcı tek bir firmadan 3 farklı ürünü alarak; tedarik, bakım ve hizmet için tek bir kişiye ulaşıyor. Bu da daha hızlı hizmet almasını ve çözüme çok daha hızlı ulaşmasını sağlıyor. Bu sistem haricinde yeni ürettiğimiz bir motorumuz var. Verimlilik odaklı IE4 motorumuz ile Endüstri 4.0 ve IoT haricinde global çaptaki enerji tasarrufu beklentilerine de çözüm sunuyoruz.

Yeni motorunuzun diğer motorlardan farkı nedir?

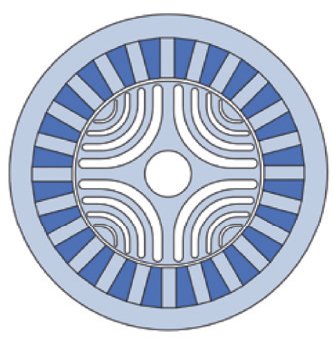

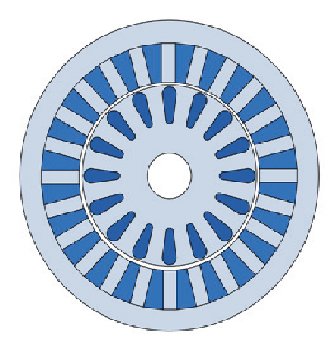

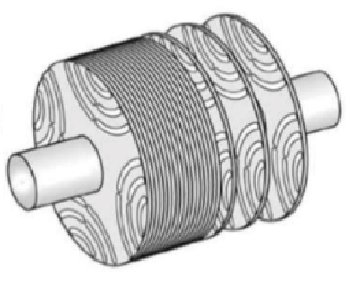

WIN EURASIA Fuarı’nda katılımcılara yeni ürünümüzü ve farklarını göstermek istiyoruz. Türkiye’de yaygın olarak kullanılan IE2 motorumuz ile yeni BSR tip IE4 motorumuzu yan yana çalıştırdığımızda, ilk yatırım maliyeti ile kendini amorti edebilme süresini gösterebilmek için saatlik kW tüketimi ve yıllık kW tüketimlerini katılımcılar ile paylaşıyoruz. BSR motor, ilk yatırımda maliyeti yüksek gibi gözükse de eski sistem asenkron motorlara kıyasla lamelli bir rotor yapısına sahiptir ve bu yapısından dolayı farklı frekanslarda son kullanıcıya kayıp yaşatmamaktadır. BSR senkron relüktans motorlarımızın E ve O olmak üzere iki farklı versiyonu bulunmaktadır. BSR E versiyon motorlarımız yüksek verim paketi olarak, BSR O versiyon motorlarımız ise yüksek tork paketi olarak geçmekte. BSR E versiyon motorumuz IE4 verimlilikte olup, dinamik çalışması sayesinde birçok aplikasyonda servo motorların yerine kullanım konusunda alternatif olabilmektedir. Hertz (Hz) ve devir ayarını yaptıktan sonra normal asenkron motorlara göre tork değerinden hiçbir şey kaybetmeden 15 ila 90 Hz arasında çalıştırılabilme imkanı sunmaktadır. BSR O versiyon motorlarımız ise IE2 verimlilikte olup, aynı motor gücündeki asenkron motorların sağladığı tork değerini, bir küçük gövdede sağlayabilmektedir.