Çeşitli uygulamaların sıcaklık durumunu izlemek ve gelişmiş teknoloji sağlamak için yola çıkan Senkox Technologies Inc, kömür depolama ve konveyör sistemlerinde var olan yanma risklerine karşı güvenilir çözümler sunuyor.

Kömür, granüler karbon ve diğer yanıcı malzemeleri bir alandan diğerine taşımak için sıklıkla kullanılan konveyör sistemlerinde, malzemeyi taşımak için makaralı rulmanlar boyunca motorlar tarafından çekilen kumaş veya kauçuk rulolar olan konveyör bantları kullanır. Bu konveyörler genellikle çok uzun mesafeler kat eder ve bandı ray boyunca hareket ettirmek için çok sayıda makaralı rulman gerektirir.

Konveyör bant yatakları, birkaç saat boyunca çok yüksek hızlarda çalışabilir, bu da uzun süreli kullanımın yoğun sürtünmesinden dolayı tutuşmaya neden olabilir. Kayışın hareketinden kaynaklanan sürtünme, özellikle taşınan malzemelerin konveyörün üzerinde ısıtılması veya ateşlenmesi durumunda ciddi bir yangın riski oluşturabilir. Yangın tipik olarak, mekanik sürtünme ısısı ile toz birikmesi beklenmedik bir şekilde tutuştuğunda meydana gelir. Bozulmamış yığınlar aşırı ısınan malzeme bilmeden konveyör sistemi aracılığıyla taşındığında bir yangın hızla yayılabilir.

Bir yangın çıkması durumunda, yangının tesise yayılmasını azaltmak için konveyör derhal kapatılmalıdır. Konveyör sistemlerinin karşılaştığı en büyük endişe, yanan kayışlardan yayılan büyük miktarda yoğun, zehirli dumandır. Bu sorun özellikle ciddi olabilir çünkü yoğun duman görüşü azaltır ve zehirli dumanlar nefes almayı zorlaştırır. Konveyör sistemi bir yeraltı madeninde bulunuyorsa, zehirli duman içeride tutulur ve konveyör çalışanları için tehlikeyi büyük ölçüde artırır. Üretim tesisinin yıkımı, üretimin durdurulmasıyla birleştiğinde, sonuçta önemli miktarda parasal kayba neden olur. Uygun yangın algılama ve koruma ile yıkım ve trajedi büyük ölçüde en aza indirilebilir.

Erken tespit

Deniz taşıtı üzerindeki konveyör sistemlerini izlemek için lineer bir ısı izleme sistemine ihtiyaç duyulan bir uygulamada; konveyör sisteminin makaralı yatakları boyunca, Senkox HSD™ Lineer Isı Sensörü çözümü, konveyör bantlarının gerçek zamanlı sıcaklığını izliyor. Senkox HSD™ Lineer Isı Sensörü, anormal sıcaklık koşullarını erken tespit etmek ve yangın ciddi bir felakete dönüşmeden önce alarmı tetiklemek için gerçek zamanlı sıcaklık ölçümünü algılıyor. Yangın ve zehirli duman tehlikelerini önlemenin en etkili yolu, konveyör bandının yanı sıra makaralar ve motorlar gibi diğer olası yangın çıkma alanlarında sıcaklık izleme sistemi kurmaktır. Bu güvenlik sistemi ayrıca sprinkleri tetiklemek için çok seviyeli alarmlar kurma esnekliği ve yanlış bağlantıyla ilgili olası bir soruna karşı uyarı sistemini de sağlar.

Kurulum

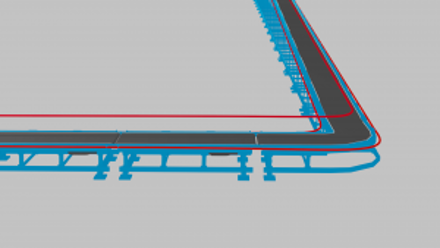

Konveyör sisteminin konveyör bantları boyunca kurulan Senkox HSD™ Lineer Isı Sensörleri, herhangi bir olağan dışı sıcaklık artışı meydana gelirse, kullanıcıyı uyarır. Senkox kablosu gerçek zamanlı sıcaklığı ve sıcaklık değişim oranını izler (bazı sensörler ayrıca sıcak noktanın konumunu ve boyutunu algılama özelliğine sahiptir).

Örnek olarak ele alınan bu kurulumda konveyörün her iki tarafını izlemek için toplam sekiz Senkox Lineer Isı Sensörü kullanıldı. Sekiz ayrı sensör, son kullanıcının tüm izleme alanını sekiz farklı bölgeye ayırmasına izin verdi. İki Senkox DAQ (Veri Toplama) modülü kullanıldı. Bir DAQ modülüne 4 adede kadar sensör bağlanabiliyor. Bu şekilde sekiz sensörü iki modülle eşleştirerek, bu kurulum Senkox’un teknolojik yeteneklerini verimli bir şekilde en üst düzeye çıkarıyor.

Her DAQ modülü, konveyör sisteminin izleme alanının karşı taraflarından 25 metre uzağa sabitlendi. Sensörün uzunluğu, konuma veya izleme bölgesine bağlı olarak ayarlanabiliyor. Gerçek zamanlı sıcaklığı izlemek için bir bölgeye maksimum 200 m uzunluğunda bir sensör monte edilebiliyor. DAQ modülüne bağlanan sensörler aynı veya farklı uzunluklarda olabiliyor.

Sensörü DAQ modülünden uzağa bağlamak için uzatma kabloları da kullanıldı. Sensörü, makaralı rulmanların yakınında istenen alana konumlandırmak için alev geciktirici fermuarlardan faydalanıldı.

Çözüm

Senkox HSD™ Lineer Isı Sensörü, son kullanıcının herhangi bir sıcak noktanın konveyör sistemini gerçek zamanlı olarak izlemesini sağladı ve sıcaklıktaki herhangi bir artışın hızla ele alınmasını sağladı. Senkox HSD™ Doğrusal Isı Algılama Sistemi, deniz aracının zorlu ortamında bile konveyör bantlarını koruyabiliyor. Az bakım gerektiren güvenlik sistemi, kablonun hasarlı kısımlarını tüm sistemi değiştirmeye gerek kalmadan onarabiliyor ve kullanıcı memnuniyeti artırılıyor. Senkox çözümü, uzun vadeli bakım ve çevresel faktörleri dikkate alırken, en önemlisi denizde yol alan insanların hayatlarını önemsiyor.

Kaynak:senkox.com