Tambur motoru, konveyör bantları ve diğer birçok uygulamayı çalıştırmak için tasarlanmış bir muhafaza içine yerleştirilmiş bir elektrik motoru sürücüsüdür.

Bakım gerektirmeyen sağlam tasarım

Elektrik motoru, redüktör ve yataklar tamburun içine yerleştirildiği için bu motor çok az bir kurulum alanı kaplar. Tüm sistem, nemi ve kiri motordan uzak tutmak için tambur motorunun çalıştığı çeşitli koşullara uyarlanmış, yüksek kaliteli bileşenlerle kapatılmıştır. Motor, yağlama ve ısı dağılımı için yağ banyosuyla yağlanmıştır. Kaplama standart olarak, konveyör bandının takibini güvence altına almak üzere yapılandırılmıştır.

Uzun hizmet ömrü

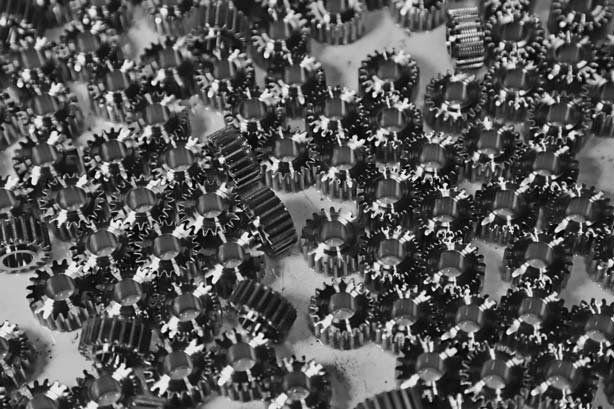

Tüm dişliler yüksek alaşımlı, sertleştirilmiş çelikten imal edilmiştir. Bitirme işleminde, dişliler yüksek kalite, düşük gürültü ve uzun hizmet ömrü için taşlanır veya honlaması yapılır. Bilyalı ve iğneli yataklar cömert boyutlara sahiptir. Güç doğrudan statora sağlanır (standart yalıtım sınıfı F). Sadece üç fazlı motorlar kullanıldığı için toplayıcı halkaları veya fırçalar gerekli değildir.

Kolay bakım

Tambur muhafazaları, kolay sökme için muhafazaya güvenli bir şekilde cıvatalanmıştır. Tambur motorlar standart olarak kablo girişi için saat yönünde ve saat yönünün tersine maksimum 180° dönüşe izin veren terminal kutuları ile donatılmıştır.

Diğer versiyonlar ve standartlar

Tüm motorlar standart olarak IP66 koruma sınıfına göre üretilmektedir. GV tambur motorunun hızı, bir frekans dönüştürücü vasıtasıyla kontrol edilebilir. Gerekirse, bir geri dönüş kilidi veya elektromekanik fren takılabilir. Tambur motorlar talep üzerine, CSA C US veya UL yönetmeliklerine göre temin edilebilir. Motorlar tam veya kısmi paslanmaz çelik tasarımlı (304 veya 316) olarak mevcuttur. Tüm motorlarda CE işareti vardır. Zorlayıcı koşullar için özel contalar sağlanabilir.

Kuyruk kasnakları ve sabitlemeleri

Van der Graaf, her tambur motoruna uygun kuyruk kasnağı ve şaft kovanına sahiptir.

Van der Graaf tambur motorlarının özelliklerine genel bakış

Sertleştirilmiş paslanmaz çelik kanallarda yağ keçeleri

Tambur motor milleri genellikle çelikten yapılır. Doğrudan mil üzerinde dönen contalar, mil üzerinde çalışma izlerine neden olabilir ve bu da zamanla yağ sızıntısına neden olabilir. Van der Graaf’ın tutma halkaları için kanal olarak sertleştirilmiş ve taşlanmış paslanmaz çelik dış jantları bu sızıntıları önleyecektir.

25.000 çalışma saatinden sonra yağ değişimi

Van der Graaf, yağ değişimi için her zaman çok az endişe ve zaman olduğunu bilir: Tambur motorlarımız 25.000 saatlik çalışmadan sonra yağ değişimi gerektirir.

Döner terminal kutusu

Güç kablosunun doğrudan terminal kutusundaki kablo rakorunun altında olacağı şekilde bir tambur motoru kurmak her zaman mümkün değildir. Kablolar bir döngü halinde döşenirse, hasar riskini artırır. Diğer bir seçenek ise terminal kutusunu tamamen söküp doğru pozisyonda tekrar monte etmektir. Van der Graaf bu sorunu çözmüştür: Bir alyan cıvatayı gevşeterek, terminal kutusu 180° döndürülebilir ve bu da doğru konumda kolay montaja olanak tanır.

Dökme demir veya paslanmaz çelikten muhafazalar

Diğer tambur motorlarında genellikle alüminyum parçalar bulunur. Van der Graaf, kalkanların yanı sıra stator muhafazası, motor muhafazası, dişli muhafazası ve tabii ki terminal kutusu için yalnızca dökme demir kullanır. Alüminyum, dış etkilere veya yüksek basınca maruz kaldığında geleneksel ham maddelerin gücü ile rekabet edemez.

Düzleştirilmiş muylular

Van der Graaf çifte güvenlik sunar: Tüm standart muylularımız düzleştirilmiştir. Montaj braketlerinizi doğru bir şekilde oluşturursanız (veya mil manşonlarını kullanırsanız), bükülmeye karşı optimum koruma elde edersiniz. Normal koşullarda bile neden bu güvenliği tercih etmiyorsunuz?

Çıkarılabilir tambur muhafazaları

Hemen hemen tüm tambur motorları, özellikle 80 ila 320 milimetre motorlar, günümüzde preslenmiş veya yapıştırılmış tambur muhafazaları ile donatılmıştır. Bu, motoru daha ucuz hale getirse de endüstriyel ürünlerin gerektirdiği servis verilebilirliği etkileyecektir. Bu durumda tambur kabuğunun çıkarılması zordur ve yalnızca özel aletlerle veya tambur motorunun ısıtıldığı bir işlemle gerçekleştirilebilir; ancak bu gecikmeyi yakabilir. Uygulamada, tasarım ve montajdan tasarruf, bakım maliyetini artıracaktır. Bu nedenle Van der Graaf tambur motorlarında biri küçük, diğeri daha büyük olmak üzere motora vidalanmış tambur kovanları bulunur. Bakım hizmetiniz bu montaj yönteminden büyük fayda sağlayacaktır.

Honlanmış ve taşlanmış dişli kanatları

Tambur motorların gürültü seviyesi, her şeyden önce dişlilerin ve halkaların kalitesine bağlıdır. Van der Graaf, bu parçaları üretirken sadece frezeleme veya sert frezeleme yapmakla kalmaz. Mümkün olan en yüksek kalitede dişli üretmek için dişli yan yüzeylerinin taşlanması ve honlanması standart bir prosedürdür.

Yalıtım sınıfı

Tambur motorlarımız standart olarak F yalıtım sınıfı ile donatılmıştır. Bu, sıcaklığının 155 santigrat dereceyi geçemeyeceği anlamına gelir.

Paslanmaz çelikten yapılmış tip levhaları

Tip levhaları kaybolmamalı, paslanmamalı veya okunamaz hale gelmemelidir. Tüm Van der Graaf tipi levhalar paslanmazdır, çelik ve tambur muhafazasına perçinlerle tutturulmuştur. Paslanmaz çelik gövdelerde tüm veriler lazerle işlenmiştir, bu nedenle motorlarımızdaki herhangi bir verinin kaybolması olası değildir.

Uygulamalar

Van der Graaf tambur motorları dünyanın her yerinde çeşitli endüstrilerde bulunabilir. Motorlarımızı sıklıkla kullanan sektörler arasında tarım sektörü, ulaşım, balıkçılık ve madencilik yer alır.

Özel

Tambur motorlarımızın belirli bir amaç için kullanılıp kullanılamayacağı hakkında sık sık sorular alıyoruz. Mühendislik departmanıyla birlikte müşteriler için uygun çözümler geliştiriyoruz. Bazı özel uygulama örnekleri, şirketin neler başarabileceği konusunda fikir verecektir.

Tamamen paslanmaz çelikten yapılmış bu tambur motor, modüler bir kayışı sürmek için profilli bir kabuğa sahiptir.

Bu buz kırıcı tamamen paslanmaz çelikten yapılmıştır ve 18 bıçakla donatılmıştır. Bu tambur motoru, büyük buz parçalarını kesmek için bir kurulumda döner.