Paketleme hattı otomasyonuna yaklaşımı belirlemede birincil faktörlerden biri, mevcut depo ortamınızı gözden geçirmektir. Paketleme ortamları, işletmenin türü, depo düzeni, sevk edilecek ürünlerin sayısı ve boyutları gibi birçok değişkene göre farklılık gösterirler. Örnek olarak, üretim tesisinde ürünler partiler halinde üretilirken, e-ticaret operasyon merkezinde, tekil ve çoğul siparişlerin gönderilmesi gerekebilir. Diğer tesisler, küçük ya da orta büyüklükteki ürünlerin paketlenmesini gerektirebilirken, diğerlerinde sevk edilecek büyük, ağır ve/veya tuhaf şekilli ürünler olabilir. Her biri otomasyondan elbette yararlanmak durumundadır; ancak her biri için en iyi sonuçları elde etmede farklı otomatik paketleme çözümleri gerekir.

Paketleme süreçleri, operasyonel gereksinimlere göre bir dizi farklı şekilde gerçekleştirilebildiğinden, deponuzu optimize etmenin en iyi yolu, mevcut iş akışınızı tam olarak değerlendirmek ve anlamaktır. Otomatik paketleme uzmanlarının yardımıyla, raftan nakliyeye kadar ürün akışınızla uyumlu, özelleştirilebilir bir çözümün tasarımı için paketleme hattınızın bütününü değerlendirmeye almalısınız.

Hiçbir paketleme ortamı birbirine benzemese de her paketleme süreci bir tür veri entegrasyonu, ürün taşıma, karton üretimi, ürün koruma, karton dikme, kutu paketleme, damgalama, işaretleme, ayırma ve iş zekası barındırır. On Demand Packaging® çözümleri, iş akışı ortamına bağlı olarak bu 10 özellikten bir veya daha fazlasıyla entegre ederek süreçleri ve akışı iyileştirin. Örnekler, farklı paketleme ortamlarını ve her birinde özelleştirilmiş sisteminin faydalarını gösteriyor.

Otomasyonda ‘son kutu’ esası

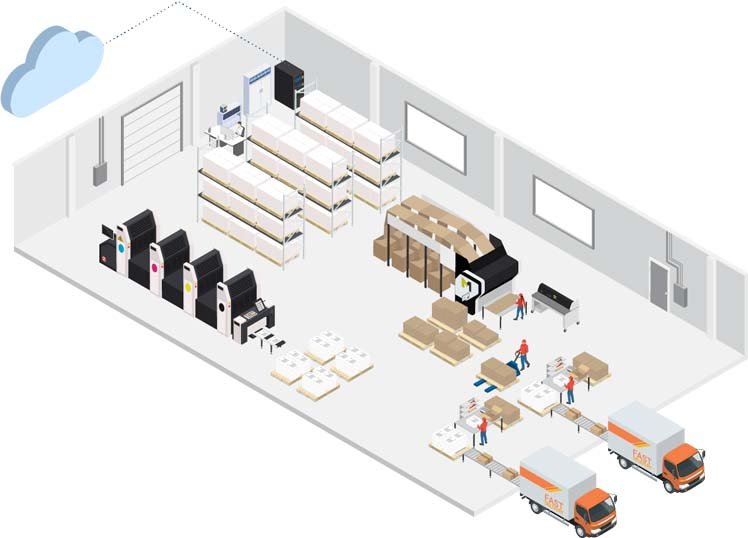

‘Son kutu’, tekil veya çoğul siparişlerin toplanması ve paketlenmesinin gerektiği üretim veya dağıtım tesisleri için tasarlanmış, yüksek derecede otomatikleştirilmiş paketleme iş akışı sistemidir. Bu paketleme akışında, 3 Packsize makine sistemi ve entegre yazılım platformu kullanılırken, her mekik için doğru ürüne uygun boyutta kalıp üretilir. Paketlemedeki 10 özelliğinin tamamı bu çözüme entegre edilmiştir.

Bu işlemde, taşıma otomasyonu kullanılır (ve ayrıca ürünlerin toplanmasından taşınamayan veya büyük boyutlu öğeler için de işlerliği vardır). Her ürün boyut verilerinin kayda alınması için taranır, ardından depo raflarına yerleştirilir. Sıralama, 3 nakliye kamyonunun önündeki konveyöre yerleştirilen tarayıcıda gerçekleşir.

Bu örnekte, M1 büyük, iletilemez siparişleri paketler, X4 orta düzeyde taşınabilen tek veya çok öğeli siparişleri işler ve X7 daha küçük, iletilebilir, tekil veya çoğul siparişleri paketler.

Dış mekan sahasına perakende tedarikçilerinden biri, her sipariş için özel kutular üretmek amacıyla birkaç otomatik, küçük yüz ölçümlü paketleme makinesini entegre ederek, talep uygun boyutta paketlemede ‘son kutu’ iş akışını kullanarak dağıtım merkezlerinde ambalajlamaya ince ayar yapmada büyük bir gelişme kaydetti. Bu işlemi kullanmadan önce şirket, çeşitli paketleme istasyonlarında farklı boyutlarda kutu stokluyordu, bu da zaman, para ve verimlilik kaybettiriyordu. Doğru boyutta paketleme, boyutların neden olduğu yükü azalttı, malzeme ve işçilik maliyetlerini düşürdü; tüm bunlar da verimi artırdı.

- Çözümünüzü raflardan sevkiyata kadar ürün akışınıza uyacak şekilde özelleştirin.

- Her seferinde, doğru sırada, doğru ürüne uygun boyutta kutu üretilir.

- Tesisinizdeki entegrasyon noktalarında, siparişin nereye yönlendirileceği bilinebilir.

- Packsize ekipmanı, ürünleri temel niteliklere, kesim sürelerine ve teslimat yöntemlerine göre paketleyecektir.

Otomasyonda ilk kutu esası

‘İlk kutu’, kutuları otomatik olarak paketlenmeye hazır bir siparişle eşleştiren yüksek düzeyde otomatikleştirilmiş başka bir paketleme çözümüdür. Her ürün boyut verileri elde etmek için taranır ve depo raflarına yerleştirilir. Kutu depo rafından taşınırken ürünler kutuda paketlenir. Sıralama, 3 nakliye kamyonunun önündeki konveyöre yerleştirilen tarayıcıda gerçekleşir.

İş akışını geliştirmek için talep üzerine paketleme çözümünüzü özelleştirin:

- Paket boyutu ekipmanı, doğru boyutta bir kutunun oluşturulmasını ve bunların dağıtım merkezinin uygun alanlarına yönlendirilmesini sağlar.

- Kutular, paketlenmeye hazır, otomatik olarak eşleştirilir.

- PackNet® yazılım temeli üzerine kurulu kesintisiz iletişim, akışı iyileştirir ve sipariş veri akışı sağlar.

Pasta süsleme sahasında tedarikçi olan DecoPack, müşterilerine daha yüksek nakliye hacimlerinde destek vermek için otomasyonu artırma ihtiyacını fark ettikten sonra, ilk kez talep üzerine paketleme çözümü kullanıyor. Otomasyondan önce şirket, siparişleri bir kutuda toplayacak, kutuyu paketleme istasyonlarına taşıyacak ve ardından öğeleri büyük bir kutu envanterinden seçilen önceden seçilmiş bir kartona paketlemek için çıkaracaktı. Bu işlem, toplama hatlarında birkaç işçiyi ve büyük miktarlarda oluklu ve boşluk doldurmayı gerektirdi. Doğru boyutta paketleme, ihtiyaç duydukları otomasyon çözümünü sağlarken paketleme ve nakliye işlemlerinde zamanı ve mesafeyi azaltır.

Otomatik üretim: Montaj ortamı

Bir üretim ortamında ürünler, partiler halinde (belirli bir üretim çalışması için aynı ürün üretilir) veya bir satın alma siparişiyle, her seferinde tek bir birime kadar üretilebilir. Ürünler büyük, şekilsiz veya ağır olabilir. Bu işlem, her iki üretim ortamıyla da uyumlu Packsize makinesini gerektirir. Ürünlerin çeşitliliğine, paketleme ihtiyaçlarına, gereken süreye ve diğer değişkenlere bağlı olarak, talep üzerine paketleme çözümleri, verimi artırmak ve maliyetleri azaltmak için özelleştirilebilir.

Büyük, şekilsiz ve/veya ağır ürünlere uygun daha yüksek derecede otomasyon arayan müşteriler için:

- Mevcut montaj hattınıza sorunsuz bir şekilde entegre olur.

- Paket istasyonunda, montaj kutusuna aktarılır.

- Otomasyon, paketleme işleminde işçiliği azaltmaya ve tutarlılığı artırmaya yardımcı olur.

Mobilya üreticisi Legacy Cabinets, dolaplarını gönderirken boş alanı azaltmaya ve korumayı artırmaya çalıştı; ancak, doğru boyutlandırmaya yönelik ilk girişim, büyük kutu envanteri gerektirdi. Bu, önemli ölçüde zaman, maliyet ve 500 kutu hacminde bir envanterin yönetimi anlamına geliyordu. Eski envanter artık yalnızca 5 farklı boyutta z-Fold®‘dan oluşuyor.

Çok makineli üretim akışı

Bu paketleme çözümü, diğer üretim ortamlarına göre daha az otomasyon ve entegrasyon barındırır. Ürünler, özel kutu üretimi için Packsize makinelerine taşınır ve ardından çalışan tarafından paketlenir ve sevk edilir. Bu süreç, bir ürünü ambalajından çıkarıldığında ve depo rafına yerleştirildiğinde veri taraması amacıyla paketleme yazılımı ile entegre edilebilir.

Herhangi bir iş akışı için özelleştirilebilir:

- Ürün boyutları makineye barkod taraması, manuel tarama veya WMS ile girilir.

- z-Fold® makineye gönderilecek ve doğru boyutta bir kutuya kesilecektir.

- Çeşitli kutu boyutları ve tasarımları için donatılmıştır.

- PackNet, üretim akışının tüm unsurlarını koordine eder.

20 yıldan fazla bir süredir Central Carolina Products, özel otomobil parçaları ve diğer enjeksiyonla kalıplanmış ürünleri sevk etmek için konvansiyonel depolama ve depodan çekme envanter sistemine dayalı çalışıyordu. Tedarik süresine birkaç gün ekleniyor ve kutu satıcısı tekliflerini ve siparişlerini beklemek gerekiyordu. Talebe göre paketleme çözümünü dahil ettikten sonra, artık 100 farklı parça için 100 özel kutuyu hiçbir ek ücret ödemeden ve ek teslim süresi olmadan oluşturabiliyorlar.

Özel seri üretim

Toplu üretimde otomatik bir paketleme makinesi, bir kutu envanteri ihtiyacını ortadan kaldırarak kutu yığınları oluşturur. Aşağıdaki çizimde, üretim akışının entegre bir yazılım sistemi tarafından oluşturulduğu varsayılmaktadır; bu, otomasyon ölçeğinde paketleme süreci akışı daha düşük olsa bile entegrasyon ölçeğinde bunun daha yüksek olduğu anlamına gelir.

Stok kutuları ve özel siparişler için kutu satıcılarına bağımlılığı ortadan kaldırın:

- Doğru boyutta ve tasarımda ihtiyacınız olan tam sayıda kutuyu hızla üretin.

- İster toplu ister tek parça akışlı üretimler olsun, operasyonları için herhangi bir özel kutu üretmek üzere optimize edilmiştir.

Paketleme, tipik olarak herhangi bir üretim veya sipariş karşılama sürecinin, çoğu zaman da optimizasyon gerektiren en son kısımdır. Yukarıdaki çözümler, bir paketleme hattının iş hedeflerine ulaşmada, artan iş hacminde, azalan işçilikte ve maliyet tasarrufunda oynadığı rolü vurgulamaktadır. Tıpkı hiçbir iki depo ortamının birbirine benzemediği gibi, otomasyon her duruma uyan tek bir çözüm değil; daha çok depo operasyonlarını düzene sokmak, sürdürülebilirliği artırmak, maliyetleri düşürmek ve müşteri memnuniyetini artırmak için tasarlanmış özelleştirilebilir ve esnek bir çözümdür.