Bantlı konveyör tasarımları yapılırken “sözde ekonomi” sağlamak adına hemen tambur çaplarında en küçük çapı seçme (min. tambur çapı kullanımı) yarışına girilir (küçük rulo çapı seçimini de unutmuyoruz. Fakat konumuz tambur çapları).

Tambur çapları seçilirken büyük çoğunlukla bant tipi ve kalınlıkları gözden kaçırılır ve/veya önemsenmez. Kalın bant seçiminin (çok kat adedi, kalın kaplama kalınlıkları, tekstil kord yerine çelik kord seçimi vb.) tüm sorunları çözeceği varsayımı yanlışlığına düşülür. Oysaki uygun seçilemeyen bant tipi ve kalınlıkları sorunların başlangıç odağı olmasına en büyük adaydır. Adı üstünde bantlı konveyör. Sistem üzerindeki güç aktarımı gerilmelere bağlı olarak sürtünme kuvvetini bant ve tambur üzerinden oluşturmakla alakalıdır. Küçük seçilen tambur çaplarının bantlı konveyörün diğer bileşenlerinde daha farklı ve büyük olumsuzluklara yol açacağı düşünülmemektedir. Tüm tasarım sanki bir üst tambur çapı kullanılırsa ekonomik olarak çöküş yaşanacağı korkusu ile yapılmaktadır. Oysaki ilk tasarım maliyetlerinden yapılan bu tür yanlış tasarruflar, işletme maliyetlerini kat kat artırdığı gerçeğini görmemize engel oluyor. İlk yatırım maliyetlerini düşünürken imalat-montaj ve işletme sırasında yaşanacak bazı zorlamalardan bahsetmeden geçmek olmaz. Şöyle ki;

- Yeterli sürtünme kuvvetini sağlamak için tahrik tamburunda sarım açısı çok önemlidir. Bu sarım açısını ne kadar artırırsak T1 çekme kuvvetini azaltacak ve bantı rahatlatacağız. Bunun için küçük tambur çaplarında ilave sardırma tamburları ve/veya daha kalın bant uygulamaları kaçılmaz olacaktır. Buradan büyük tambur çapı kullanırsak ilave sardırma tambur çapı kullanılmaz sonucu çıkarılamaz. Sistemle alakalı en doğru karara tasarımcı kişi tarafınca diğer parametreler tümüyle gözden geçirilerek ulaşılacaktır. Burada mühim olan maliyet açısından büyük kalem tutan bant tipini optimize etmektir.

- İlave konulan tamburun görevini tam yapabilmesi adına tahrik tamburuna yakın olması gereklidir. Seçilen tahrik tamburunun küçük seçilmesi bu tür ilave tambur uygulamalarında kaçınılmaz montaj zorluklarının yaşanacağının habercisidir.

- Daha küçük alan ve hacim içinde etkin bir bant temizliğinden söz etmek mümkün olmayacaktır. Bu dar alana bir veya 2 adet sıyırıcı montajını yapmak ve bunu etkin olarak çalıştırmak hayli zorlayıcı olacaktır. Ayrıca zaten zor şartlar altında çalışan bakım-onarım emekçilerinin kulaklarınızı çınlatması da kaçınılmazdır.

Bu ve benzeri maddeleri çoğaltmak mümkün. Bu yüzden bant üretici firmaların katalog bilgilerinde gösterilen veya tavsiye edilen minimum tambur çapı %100 kullanılacaktır yanılgısından kurtulmak ve bir üst tambur çapı değerini kullanmak tüm sistem için en doğru karar olacaktır.

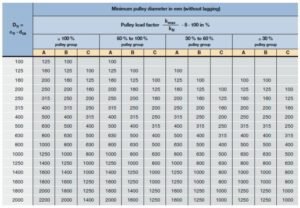

Aşağıda standart tambur çapları (kaplamasız) ve oranları verilmiştir:

Aslında tasarımlara ait pratik değer kontrolleri yapılmalıdır.

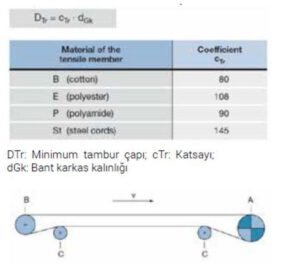

Aşağıdaki formül ile çıkan değer standart tambur çapına tamamlanarak Çizelge-1’den DTr sütunundan yatay olarak takip edilebilir. Unutulmamalıdır ki bu değerler minimum tambur çaplarıdır. (DIN 22101’e göredir.)

DTr: Minimum tambur çapı; cTr: Katsayı; dGk: Bant karkas kalınlığı

Sonuç olarak tambur çapları aslında tahrik grubu yüzünden ilk yatırım açısından korkutsa da bant seçimi ve tedarikini düşündüğümüzde özellikle uzun bantlarda bizim daha çok üzerinde durmamız gereken bir konu olarak karşımıza çıkmaktadır. İşletme aşamasında yaşanacak değişimler göz önünde tutulduğunda tahrik grubu (doğru seçildiği varsayımı ile) en son sıradadır. Harcanan güç optimize edildiği sürece öncelikler bant seçimini değerli kılmaktadır. Dolayısı ile tambur çapları önem arz etmektedir.

Burada tasarım ve hesapları yapacak yetkin çözüm ortakları ile çalışmak ve yatırımcıya eksi ve artı değerleri çok iyi anlatmak gerekmektedir.