Konveyör sektörünün yüzde 100 yerli markası Mimsan Konveyör, hayata geçirdiği anahtar teslim projelerin sayısını her geçen gün artırıyor. Cam, lojistik ve depolama sektörleri başta olmak üzere otomotiv, gıda ve diğer sektörler için konveyör sistemleri üreten Mimsan Konveyör, bu uygulama alanlarının yanı sıra uluslararası beyaz eşya üreticilerinin ihtiyaçlarına yönelik sunduğu inovatif çözümlerle aranan bir firma konumunda yer alıyor.

Depolama ve ayrıştırma sistemleri, sevkiyat hatları, montaj hatları ve özel çözümler üreterek, müşteri talepleri doğrultusunda anahtar teslim projeler sunan Mimsan Konveyör, yürüttüğü Ar-Ge çalışmalarıyla dikkat çekiyor. Konveyör sistemlerinin üretim sahalarında oluşturduğu avantajları dergimizle paylaşan Mimsan Konveyör ekibi, “Konveyörler yaklaşık 120 yıldır sanayinin can damarını oluşturuyor. En temel formunun bile kullanışlı olduğunu bir kenara bırakırsak, son yıllarda teknolojinin konveyör sistemlerine entegrasyonunun büyük beyaz eşya üreticileri için zaman, enerji ve üretim sahası tasarrufuna katkıları göze çarpmaktadır. Daha ‘akıllı’ bantlar ön yatırım maliyeti oluşturabilir ama uzun vadede insan gücü, takip edilebilirlik ve ürün kalitesini de beraberinde getirir. Daha akıllı sistemler yapmak için son kullanıcı olan müşterinin ihtiyaçlarını doğru anlayıp, hatların yapısına uygun sahaların yapılmasıyla başlamaktır. Sanayi bölgelerinin arazi kıymetlerinin çok yüksek olduğunu ve lojistik açıdan daha ulaşılabilir yerlere saha kurmak gerektiği aşikardır. Bu noktada üreticinin üzerindeki maliyet yükünü azaltmanın yolu doğru bir sistem tasarlamaktan geçmektedir” açıklamasında bulunuyor. Makul bir konveyör sistemi tasarımıyla ilgili bilgiler paylaşan ekip, “Hattın başından sonuna taşımanın nasıl yapılacağı, ön montaj paletlerinin akışının nasıl sağlanacağıyla başlarsak; kapasiteyi iki ya da üç katına çıkarmak için hat paralellemelerini yapmak, gerekli yerlerde ürün beslemek veya palet döndürmek için konveyörlerin üstünden ya da altından akış sağlamak, malzeme ya da ürünü tampon bir sahada biriktirmek için katlı sistemler tasarlamak, hat içinde test, arıza ürünlerin hattın akışına engel olmadan tamire alınması için tamir döngülerini kurmak şeklinde özetleyebiliriz. Uzun ve kısa süreli testler için havai veya yerden atlı karınca sistemleri de yapılmaktadır. Test ekipmanı ürünle birlikte veya ayrı bir hatta tandem olarak yürütülebilmektedir” ifadelerini kullanıyor.

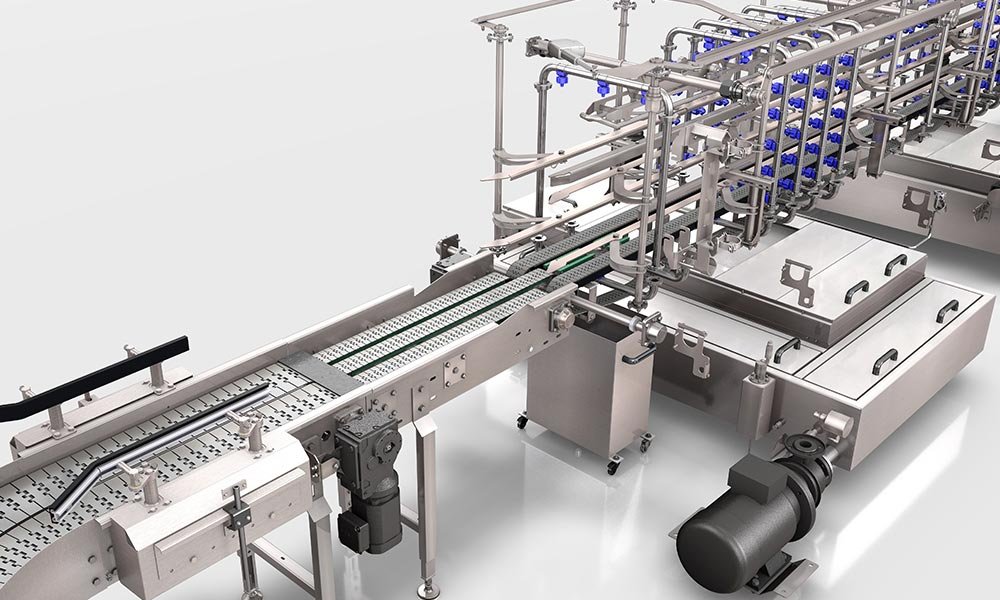

Mimsan ekibi, yarım asırlık sektör tecrübesi bulunan Mimsan Konveyör’ün beyaz eşya üretiminde konveyör sistemlerinin çalışma şekillerine olan artısını, üretime katkısını, üretim kapasitesini artırmaya yönelik sağladığı avantajları şu şekilde açıklıyor: “Mimsan Konveyör olarak müşteriden gelen konveyör ihtiyacına göre; öncelikle bir yerleşim resmi çalışması (layout) yapılır ya da müşteriden gelen yerleşim resmine göre proje bütününü oluşturacak alt ekipmanlar listesi çıkartılır. Burada taşınacak ürün ölçüleri, ağırlığı ve konveyöre temas edecek ürün altyapısına göre konveyör tipi belirlenir. Müşterinin üretim senaryosuna uygun olarak konveyör sistemini hareket ettirecek elektrik donanımı ve otomasyon sistemi, kullanıcı taleplerine göre otomasyon ekibimiz tarafından PLC algoritması oluşturularak hazırlanır. Proje bütününü oluşturacak konveyör türleri, transferler, döndürme üniteleri, liftler, maniplatörler gibi alt ekipmanların listesi oluşturulup; Ms Project Programı’nda PMP yöntemi ile süreç yönetilir. Sürecin alt basamakları ise; teknik doküman hazırlığından, imalat, tedarik, Fabrika Kabul Testleri (FAT) ve Saha Kabul Testleri’ne (SAT) kadar devam eder.”

Sektör dinamiklerine yönelik Ar-Ge çalışmaları

Günümüzde artan teknolojik gelişmelere paralel olarak hem üretici hem son kullanıcı tarafından taleplerin arttığını; firma olarak Ar-Ge faaliyetlerine, sektör dinamiklerine uygun tasarımlar üzerinde yoğunlaşarak devam ettiklerini belirten Mimsan Konveyör ekibi, Mimsan Konveyör’ün bu teknolojik gelişmelere bağlı olarak sürekli kendini yenileyen, geçmişte üreticiye sunulan sistemlerden daha ekonomik, daha işlevsel, daha sade ve bakımı kolay üniteler ve ekipmanlar üretmek için çalışmalar yaptığını; her yeni proje öncesi bu yenilik ve gelişmeleri müşterilere sunduğunu dile getiriyor. Mimsan Konveyör’ün Ar-Ge çalışmaları hakkında konuşan ekip, “Ürünlerin hem kalitesi hem verimliliğini artırmak hem de zorunlu olması gereken bazı fonksiyon testleri için ürün üzerinde daha fazla elektriksel çalışma testi yapılması gerekmektedir. Ürün üzerinde operatör ya da robotlar tarafından yapılan her işlem veya fonksiyon testi, ürünün imal edilme süresini uzatmaktadır. Bunun önüne geçmek için yürüttüğümüz projeden örnek verirsek: Buzdolabı üretim tesisinde ürünler hattan ayrılıp sabit bir istasyonda enerji verilerek test edilmekteydi. Bu sistemin yerine ürün altında bir palet, buna bağlı bir priz olmadan straforu üzerinde montajı bitmiş olarak ilerlerken, aynı zamanda buzdolabının enerjilendirilerek hareket etmesi istenmiştir. Tasarladığımız konveyör sistemi ile konveyörün hareket eden aksamına enerji aktarımı sağlayarak, bu noktalara sigorta ve priz monte ederek buzdolabının hareket halinde çalışmasını sağladık. Ana montaj hattı üzerinde bunu yaptığımız için hem zaman kaybı olmadı hem sabit istasyonlara ürünü sevk edip daha sonra geri hatta almak için gerekli konveyör ve otomasyon maliyetini sıfırlamış olduk” açıklamasında bulunuyor.

Beyaz eşya üreticilerine yönelik hayata geçirdikleri Ar-Ge çalışmalarını örneklendiren Mimsan ekibi, şunları söylüyor: “Buzdolabı montaj hattında en zor operasyonlardan birisi; yatay halde giden ortalama 2 metre yüksekliğinde olan buzdolabını 90° devirerek dikey halde ilerlemesini sağlamaktır. Ürün ağırlığı ve hacmi göz önüne alındığında bu işlem hidrolik olarak yapılıyordu. Hidrolik sistem hem bakım zorluğu hem çevrim süresi olarak kritik bir iş adımıydı. Dolap diklendikten sonra akış yönüne göre 1500 mm konveyör hattı üzerinden sapmaktaydı. Yani düz bir eksende ilerleyen dolap diklendikten sonra konveyör hattı, 1500 mm’lik bir L yaparak zikzak çizmek zorundaydı. Biz, tasarladığımız sistemle gidiş ekseni değişmeden aynı yönde ilerleyen dolabın, elektrik motorlu bir sistemle çok daha güvenli ve çok daha kısa sürede diklenmesini sağladık.”

Mimsan Konveyör projelerinden her birinin kendi içinde birer Ar-Ge olduğunu söyleyen ekip, “Zamanla büyüyen ürün ölçüleri, artan ürün ağırlıklarına bağlı olarak üretmiş olduğumuz sistemler sürekli yenilenmekte, daha ağır ve daha büyük ürünleri gerekli pozisyonlara getirdiğimiz döndürme – devirme – transfer etme sistemleri de büyüyen – ağırlaşan ürünlere bağlı olarak sürekli değişmektedir. Sonuç olarak her projemiz kendi içinde birer Ar-Ge olarak değer taşımaktadır. Müşteri talepleri dışında da kendi ürün portföyümüzü geliştirmek adına 2005 yılından bu yana Tübitak destekli birçok projemiz de hayata geçmiştir” diyor.

Daha fazla bilgi için: www.mimsan.com.tr