Ahşap endüstrisi için makine ve taşıma sistemlerinde uzman olan Springer Group, kereste üreticilerine E-CUT 200 düzeltici ile yenilikçi bir makine konsepti sunuyor. Yeniliğin özü ilk defa kayışsız uygulanan, elektrikle çalışan dişli pivot testere kollarından oluşuyor. Güç aktarım konusunda uzman üretici WEG’in bir yan kuruluşu olan Avusturyalı redüktör motor uzmanı Watt Drive tarafından geliştirilmiş ve Watt Drive tarafından özel ürünler olarak üretilmiştir. E-CUT 200 ayrıca Watt Drive’ın helisel konik dişli motorlarını ve WEG’nin W22 endüksiyon motorlarını içerir.

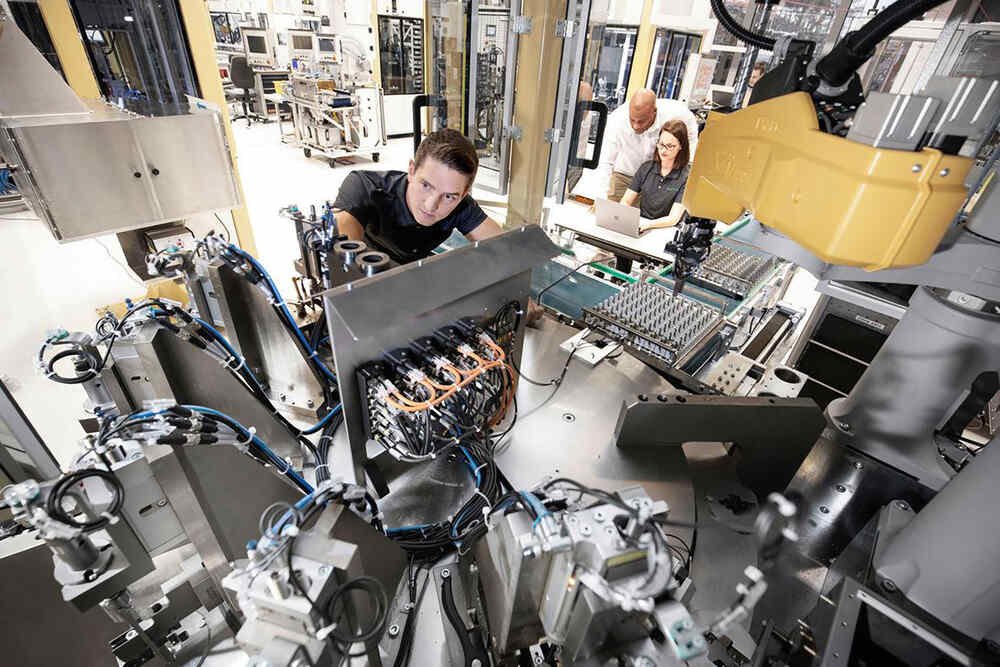

Merkezi Avusturya Friesach’de bulunan Springer Group, ağaç işleme alanında; ağaç işleme sistemleri, planya makineleri, biçilmiş kereste ayıklama makineleri ve ağaç işleme için üretim sistemleri dahil olmak üzere kereste endüstrisi için uluslararası bir makine ve taşıma sistemleri üreticisidir. Elektrikle çalışan ilk kayışsız düzeltici olan E-CUT 200, tahrik tipi, çalıştırma ve bakım açısından kereste endüstrisinde bir devrimi temsil ediyor.

Yeni çapraz kesim testere kolları elektrikle çalıştırılır ve onlara hidrolik veya pnömatik tahrikli benzer modellere göre daha yüksek verimlilik sağlar. İyi tanımlanmış, hassas çalışma eğrisi, enine kesim testerelerinin optimum kontrolünü ve her testere işleminde testere bıçaklarının tam olarak konumlandırılmasını sağlar. E-CUT 200, standart olarak 300 mm modüllerde 21 testere ile donatılmıştır ve altı metreye kadar standart uzunluklara ve 100 mm’ye kadar kalınlığa sahip kereste için tasarlanmıştır.

Çalışma: Kayışsız tahrik

Geleneksel düzelticiler kayış tahrikiyle çalışır ve bu da ahşap tozu nedeniyle yüksek kayış aşınmasına neden olur. Springer, aşınmayı azaltmak ve bakımı basitleştirmek için yeni bir kayışsız dişli pivot testere kolu geliştirmeyi amaçladı. Ayrıca, düzelticinin hassas kesim ve sıcaklık bağışıklığı için yeni standartlar belirlemesini istediler.

Ürünle ilgili açıklama yapan Springer Mühendislik Müdürü Egon Eisner, “Müşterilerimiz bizden üretim süreçlerini sürdürülebilir şekilde iyileştiren teknolojik olarak olgun çözümler bekliyorlar. Elektrikle çalışan ilk kayışsız düzeltici olan E-CUT 200, geleneksel düzelticilerin zayıflıklarına son veriyor. Bu yenilikçi çözümün temeli Watt Drive’ın özel redüktör motor ünitesidir” diyor.

Springer, özel kayışsız redüktörler için Watt Drive’a döndü. Markt Piesting merkezli şirket, redüktörlerin ve dişli motorların geliştirilmesi ve üretiminde uzmanlaşmıştır. WEG’in bir yan kuruluşu olan Watt Drive, ana şirketin tüm elektrik motorları ve otomasyon ürünlerini de sunmaktadır. Watt Drive, her testere için tamamen yeni bir tahrik sistemi tasarladı ve üretti. Konfigürasyona bağlı olarak, yenilikçi trimmer dişli ünitesinden, helisel konik dişli motordan ve ana tahrik için bir veya iki W22 motordan oluşur. E-CUT 200’ün kesin ürün lansmanından önce, düzeltici yeni tahrik sistemi ile pratik koşullar altında 1.000 saatten fazla test edildi.

Özel çözüm: Dişli pivot testere kolu

E-CUT 200’de testere bıçakları, kayışsız redüktörler olarak benzersiz bir şekilde uygulanan pivot kolları aracılığıyla merkezi olarak konumlandırılmış harici elektrik motorları tarafından döndürülür. Ayrı testereler, itme çubuklu elektrikle çalıştırılan krank mekanizmaları tarafından çalıştırılır. Bu elektriksel işlem, sıcaklık değişimlerinden bağımsız olarak ayrı testerelerin hareketinin hassas bir şekilde kontrol edilmesini sağlar. Sağlam itme çubukları, kesilmiş ahşabın hareketinden mekanizmaya herhangi bir zarar gelmesini önler. Kesilen uzunluklar, büyük bir oluktan, çıkarılmak üzere alttaki bir konveyör bandına serbestçe düşer.

Daire testereler, IEC225 çerçeve boyutuna sahip bir veya iki dört kutuplu W22 IE2 motorla çalıştırılır (model 225S / M-04). Her biri 37 kW’lık bir anma gücüne sahip motorlar, özel redüktörlerin giriş milini V kayışları aracılığıyla çalıştırır. Dişli kutusu muhafazaları, kereste endüstrisindeki zorlu çalışma koşulları için gerekli olan, özellikle yüksek mukavemet ve ortam koşullarına direnç için sfero dökümden yapılmıştır.

593 Nm tork değerine sahip özel redüktörler, bıçak hızını artırmak için 2,42 dişli oranına sahiptir. Bu, 1.475 rpm dört kutuplu motor hızıyla 3.570 rpm’lik bir daire testere hızı sağlar. Bununla birlikte, daire testere hızı, özel müşteri gereksinimlerini karşılamak için 4,307 veya 4,748 rpm olarak da değiştirilebilir. Bu, çeşitli boyutlarda kayış kasnağına sahip bir V kayış transmisyonu ile sağlanır. Özel redüktörler, +50°C’ye kadar yüksek ortam sıcaklıkları için özel olarak tasarlanmıştır ve özellikle tozlu ortamlarda çalışmak için iyi sızdırmaz hale getirilmiştir. Tüm kapaklar ayrıca yerine takılmıştır.

Daire testere bıçaklarının her biri, cebri hava soğutmalı ve değişken hızlı bir sürücü tarafından kontrol edilen bir fren (model KUS 60A 70 91L4 TH BR20 FL) ile donatılmış 3 kW’lık bir helisel konik dişli motorla yükseltilir ve alçalır. Bu tahrik üniteleri isteğe bağlı olarak artımlı enkoderlerle donatılabilir.

Daha az aşınma ve minimum bakım

Yeni dişli pivot kolları, daha önce yüksek toz yükü nedeniyle aşınmaya eğilimli olan tahrik kayışlarını ortadan kaldırarak makine aşınmasını ve bakım çabasını önemli ölçüde azaltır. Bu, tesis operatörü için malzeme ve maliyet tasarrufu sağlar. E-CUT 200, yeni tahrik konseptiyle bakım kolaylığı açısından da iyi puanlar alıyor. Tüm tahrik bileşenleri harici olarak monte edilmiştir, bu nedenle gerçek kesiciyi açmadan servis teknisyenleri tarafından kolayca ve güvenli bir şekilde erişilebilir. Özellikle kompakt olan ve ek olarak makinenin bakım köprüsüne sınırsız erişim sağlayan, doğrusal hareket ile yeni tasarlanmış bir toz muhafazası ile donatılmıştır. Bu, hızlı, karmaşık olmayan testere bıçağı değişimini kolaylaştırır.

Köklü bir Avusturya şirketi olarak Watt Drive’ın bu teknolojik çözümü mümkün kılmada rol oynamasından memnuniyet duyduklarını dile getiren Springer Maschinenfabrik AG CEO’su Timo Springer, ‘’Biz yenilikçi bir aile şirketiyiz. Ağaç işleme endüstrisi için tesis mühendisliğinde uluslararası düzeyde başarılı olmak için ürünlerimizi sürekli iyileştirmeli ve teknolojik olarak yaratıcı çözümler geliştirmeliyiz. Düzeltici pazarında devrim niteliğinde bir ürün olan E-CUT 200, inovasyon gücümüzün güzel bir örneğidir” açıklamasında bulunuyor.

Watt Drive ile her uygulama için uygun bir sürücü çözümü

Redüktörlü motorları ve trifaze motorları geliştiren, üreten ve dağıtan Watt Drive, bu ürünleri benzersiz ve rakipsiz bir modülerlikle sunar. Bu modülerlik, üretim makineleri ve endüstriyel üretim tesisleri için bir dizi eksiksiz sürücü çözümü sağlar. Watt Drive’ın güçlü yönlerinden biri, kapsamlı standart programının yanı sıra, özellikle bireysel müşteri gereksinimleri için özel olarak tasarlanmış özel amaçlı tahrik çözümleri tasarlayıp gerçekleştirmesidir. Eşsiz modüler sistem ile varsayılan olarak çeşitli çözümler sunmak mümkündür, böylece maliyetler ve üretim süresi açısından büyük bir avantaj elde edilir. Brezilya WEG grubunun bir parçası olan Watt Drive, 2011’den bu yana birinci sınıf dişliler ve dişli motorlarla ikincisinin ürün yelpazesini genişletiyor.

WEG ile motorlar, otomasyon ve enerji alanlarında küresel çözümler

WEG, endüstrinin verimli ve etkin bir şekilde çalışmasını sağlayan enerji üretimi, dağıtımı ve kontrolü için ürünler üretir. 1961’de üç Brezilyalı girişimci tarafından kurulan WEG, elektrik motorları için en önemli üreticilerden biri haline geldi. W22 asenkron motorlar ile WEG, sektördeki en geniş enerji verimli motor yelpazesinden (IE1-IE4) birini sunarak lider konumdadır. WEG’in Brezilya, Arjantin, Meksika, ABD, Avusturya, Portekiz, Çin, Hindistan ve Güney Afrika’daki üretim tesislerinde ve dünya çapında 25 ülkedeki şubelerinde 30.000’den fazla çalışanı bulunmaktadır.