Yıllar içerisinde gerçekleştirilen denemeler gösterdi ki RBRS sistemi, ham maddelerin taşınmasındaki aşınma özellikleri yanında mükemmel yapışma niteliklerine de sahip. Bu özellik bakım maliyetlerinde sağladığı önemli azalmayla, madencilik firmaları ve malzeme taşıma operasyonları için büyük bir avantaj anlamına gelmektedir. Ayrıca, konveyör bantlarında meydana gelebilecek arıza risklerini de azaltmaktadır. Örneğin, çelik telin sıyırıcıya takılması neticesinde, beklenmedik bir anda arızalanması ve ardından da değiştirilme işleminin yapılması riskini azaltmaktadır. RBRS sistemi, solventsiz olması ve ciddi toplam katmansal ayrılmalar yerine bölgesel yırtılmalar üzere tasarlanmış olması ile çevreye duyarlı olmasının yanı sıra arıza durumunda insan hayatını ve ekipmanı riske edecek durumların önüne geçmektedir. Bu da yıllar içinde RBRS’yi konveyör onarım sistemlerinde ön sıraya taşıdığını göstermiştir.

Maden, çimento, demir-çelik gibi üretimde sürekliliğin ve sürdürülebilirliğin çok önemli olduğu sektörlerde, duruşun istenmeyen bir durum olduğu hepimizce tahmin edilebilmektedir. Bu bağlamda, planlı duruşların olduğu gibi özellikle beklenmeyen duruşların da mümkün olduğunca kısa olması büyük önem arz etmektedir. Ar-Ge çalışmalarımız ve saha uygulamalarımız ile elde edilen tecrübeler neticesinde geliştirilen RBRS sistemi ile 1-2 saatlik uygulama süresinin (uygulama anındaki kaplama ve malzeme sıcaklığına bağlıdır) ardından tekrar devreye alınabileceğini belirtmek isteriz. Bu şekilde günler ya da haftalar sürecek olan duruş süreleri saatler seviyesine indirgenmektedir. Söz konusu ürün uygulamasının özeti olarak belirtilebilecek poliüre onarımı, aynı uygulama koşulları altında orijinal kauçuktan daha uzun süre dayanabilir (kimyasal maruziyete bağlı olarak değişebilir) olduğu gözlemlenmiş ve tecrübe edilmiştir.

Geliştirilme sürecinde BeltShield

BeltShield, sınırlamaları olan kauçuk/bant onarım, konveyör onarım sistemlerinin yerini almak üzere geliştirilmiştir. Çoğu onarım sistemi, çözüme ihtiyaç duyan İSG sorunlarına sahip mevcut uygulamalardan oluşmaktadır. Kullanılmadan önce bertaraf edilmesi noktasında İSG ve çevre açısından son derece uçucu eklenmiş, raf ömrü kısa olan (ürün genellikle son kullanma tarihi geçer) çoğu konvansiyonel sistem için düşük fiziksel özelliklere sahip BeltShield, bir çözümdür. Bu bağlamda, eklenen mevcut uygulamalar yüzde 50 başarı oranına sahiptir ve endüstrinin daha iyisi için bir değişikliğe ihtiyaç olduğunun farkındalığını sağlamıştır.

ShieldCrete Sistemleri (SCS), endüstrideki geliştirilmeye ihtiyaç duyulan ve ömür uzatan ilave boşlukları/eksikleri fark etmiştir. Bu durum sadece ağır metal taşıma endüstrisi ile sınırlı olmayıp, genel olarak uzun yıllardır konveyör bantları birincil taşıma yöntemi ve/veya mineral işleme ve ağır endüstride muhafaza yöntemi olarak kullanan tüm endüstriyel uygulamalar için geçerlidir.

Bakım/onarımda var olan boşlukları/eksikleri giderirken; SCS, pazardaki diğer örneklerin aksine düşük uçucu malzemelerle (düşük ya da sıfır VOC-Uçucu Organik Bileşik) üstün yapışmaya odaklanarak, lastik bant tamirindeki tüm eksiklikleri kapsamaya ve ek olarak bunları uygulayanların da hem sağlık hem de güvenliğine ve değiştirmede kullanım ömrünün uzatılmasına odaklandı. Bahsedilen bakım/onarım boşlukları, sadece yüksek başarısızlık oranlarına ve kısa raf ömrüne sahip, oldukça uçucu sistemler kullanmadan konveyör bandı anında tamir edememekten değil, aynı zamanda tam çapraz bağlı, yüksek performanslı termoset polimerler (ShieldPoly CV CVFR Superior Polymer Systems) yerine, kauçuğun fiziksel özelliklerini genişletip iyileştirememekten kaynaklanıyordu.

Ayrıca SCS, bazı durumlarda çok az hasarlı olmasına rağmen kullanım ömründen daha kısa sürede değişimi gerçekleştirilmesi sebebiyle konveyör bantlarından oluşan büyük atıklara ek, konveyör ile genel olarak kauçuk levha membranlardan oluşan fireleri önlemek için farkındalığa ulaştı.

Eski tip astar ile SP astarın karşılaştırılması

Eski tip astarların özellikleri

Kauçuk onarımlarında kullanılan eski tip astarlar, farklı kısıtlamalar ve ISG riskleri ile tasarlanmışlardır. Çoğu durumda bu astarlar, sınırlı raf ömrü ile uzun bir kürlenme veya yapışma öncesi bekleme süresine sahiptir.

Geleneksel onarım uygulaması, bazı durumlarda birkaç saatten birkaç güne kadar sürebilmektedir ve spesifikasyonun üzerine, “dış veya iç” herhangi bir üst kaplama girişimi, önemli arızalara neden olabilir. Bunlara solvent sıkışması, kabarma, ozmotik veya elektro-endosmoz arızaları, hızlanmış ve toplam tabaka ayrışması arızaları örnek olarak gösterilebilir.

Bazı astarların yeniden kaplama zaman pencereleri kısadır, bir kez yapışma öncesi beklemeye alındığında tekrar yapışma için 6-8 saatin geçmesi gereken ve bu bağlamda olumsuz hava koşulları veya çiğ noktası sorunları için çok kısa süre ve düşük hata şansı bırakır. Bu durumlarda, genellikle yeniden kaplama pencereleri (süreleri) gözden kaçırılır ve yapışma riske atılır.

ShieldPrime (SP) özellikleri

Tasarlanan sitemlerde, ıslak üzeri ıslak uygulamasının gerçekleştirilmesinin üzerinden sadece dakikalar geçmesinden sonra SP astar ivedilikle tekrar kaplanabilir. SP astarın bağ kaplaması özelliği, ultra yüksek basınçla yüzey temizliği yapılmasına gerek kalmadan, mevcut durumda konveyör bandın üzerinde olan yapıştırmaya yapışması ve ısı bağı vasıtası ile de verimli kenetlenme sağlamaktadır.

Kompozit SCS formüllü sistemlerin üstün çapraz bağlantı özelliği, yeniden kaplama süresini 48 saate kadar uzatılmasına olanak sağlar.

Yüzey gerilimi hatalarına veya polimer gerilimlerine yapışma özelliği soğuk duvar ve ozmotik köpüklenme sorunları yapışma vasıtasıyla giderilir. 30 dakika içerisinde gerçekleşen tam çapraz bağlantı ile SP astarın devreye alma kabiliyeti neredeyse tüm demir ve demir dışı bazlı metal, plastik ve kauçuk yüzeylere uygulanabilmektedir. SP astar plastik, kauçuk ve polimer gibi çoğu yüzeylere ara kat olabilir. SP astar, çelik aşınma plakaları ve seramik plakalara, çelik çeliğe yapıştırıcı olarak kullanılabilir.

BeltShield sistem uygulama çeşitleri

BeltShield sistem uygulamaları genel olarak 3 şekilde gerçekleştirilmektedir. Söz konusu onarım sistemleri aşağıda özetlenmiştir.

1) BeltShield Yama Onarım Sistemi

Yaklaşık 30-50 metrekarelik küçük yüzeylere, el ile uygulanan en temel onarım sistemidir.

RBRS sistemi ile onarılan bölümler:

Uygulamanın ardından bant ivedilikle devreye alınmaktadır,

Düşük gerilme neticesinde katmanlarda yarılma engellenmektedir,

Dönüş hareketi başladığında yüksek esneme/uzama özelliği neticesinde çatlak oluşmamaktadır.

2) BeltShield Statik Onarım Sistemi

Statik onarım, yüksek hacimlidir ve büyük onarımları kapsamaktadır. Eğitim ve desteğimiz kapsamında uygulandığı takdirde, ürün ve sistemimize garanti verilmektedir. Bu bağlamda belirtilen şartlara uyulması koşuluyla konveyör bantlarda ömür uzatma sağlanabilmektedir.

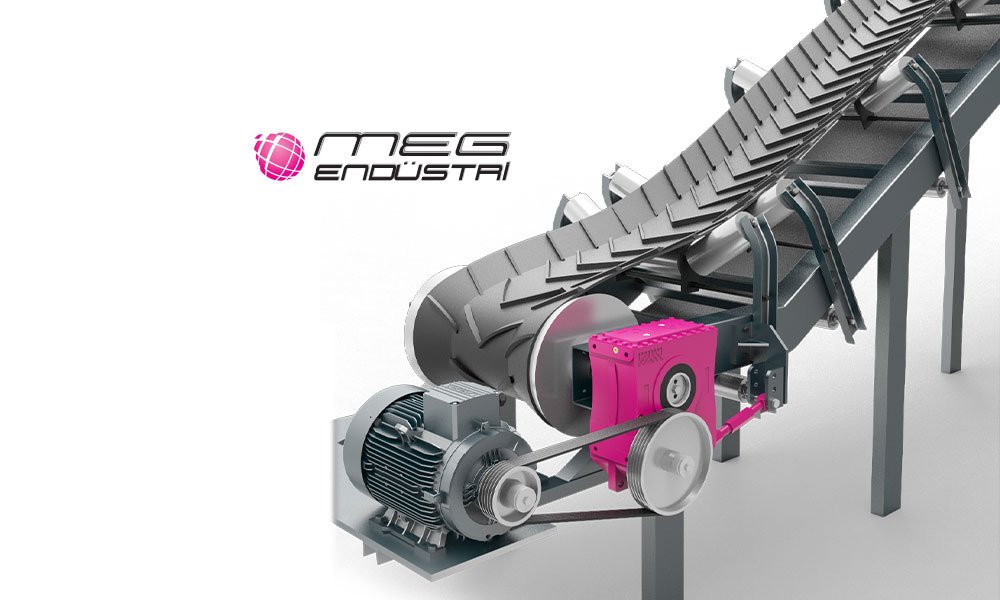

3) BeltShield Otomatik Onarım Sistemi

Otomatik onarım sistemi, geniş sahalarda tasarımı gerçekleştirilen ve uygulanan, 10 kilometre ile üzerindeki uzunluklarındaki konveyör bant uygulamalarını kapsamaktadır. Ürün anlamında, statik onarım sisteminde kullanılan üründen bir farklılık göstermemekte olup, sadece yüksek hacimlere izin veren, mühendislik ve tasarım gerektiren bir sistemdir.

Özet olarak

SCS-RBRS & SP Sistemi (Kauçuk Bant Tamir Sistemi & Koruyucu Astar Sistemi) ıslak yüzeye ıslak püskürtmeye ve dakikalar içerisinde kimyasal olarak kaynamaya uygun olarak tasarlanmış, gelişmiş yüzde 100 katı astar ve yüzde 100 saf poliüre içeren bir formülasyon birleşiminden oluşmaktadır. SCS’nin benzersiz, Shield-Prime SP’si (Koruyucu Astar) özellikle potansiyel olarak tehlikeli solvent dağlaması veya düşük parlama noktalı yüksek solvent içerikli astarların kullanımı olmaksızın, kauçuğa yapışması için formülize edilmiştir. RBRS, astar ile kauçuk konveyör bant arasındaki ve akabinde astar ile poliüre arasındaki fiziksel çapraz bağlantıyı kullanmaktadır.

RBRS sistemi kullanıcıya, hasarlı sistemine soğuk tamir yapmasına veya bant arızasına/duruşuna sebebiyet verecek bir çelik telin saptanması neticesinde, komple bant değişimine gerek kalmadan, zamanında ve etkili şekilde kauçuk bant sistemlerinin ömrünü uzatma ve onları yenileme imkanı verir. RBRS “saf” poliürenin gelişmiş formülü, en uzun yeniden kaplama süresine imkan verir ve katmanlar arası bütünlüğü korumak için tasarlanmıştır.

RBRS sistemlerini yüzde 100 katı maddeden oluşmaları neticesinde (solventleri, sadece temizlik amacıyla kullanımlarına imkan vererek minimize eder) kauçuğun yapışması için ısıtılmasını gerektirmez ve kauçuğa yüzde 100 yapışmayı sağlar. Öyle ki astar/poliüre soyulmadan önce kauçuk uyum içerisinde kopmaktadır.